夹布胶管零件的生产工艺及质量控制

周振宇 朱攀星 颜小军 刘晓

中航西安飞机工业集团股份有限公司 710089

【摘 要】夹布胶管一般用于连接飞机各系统下的管路设备,根据零件的安装功能和工作环境,夹布胶管使用的材料及外形尺寸各不相同。本文从材料简介、技术质量要求、工装选择、工艺流程四个方面对零件生产工艺进行介绍,并对制造中出现的常见缺陷进行分析,制定对应的措施,解决零件在生产过程中易出现的变形、横纹、褶皱、分层等质量问题,从而达到质量控制的目的。

【关键词】夹布胶管 工艺方法 质量控制

1引言

夹布胶管是由无碱玻璃布和硅橡胶胶片缠绕形成的多层制品,成型工艺方法采用硫化罐硫化法,通过将浸过胶浆的玻璃布与厚度合适的硅胶片贴合,在芯模上缠绕至规定的层数和厚度,再进行一段硫化定型、二段硫化获得最佳使用性能,完成制品生产。

2 正文

2.1 夹布胶管零件的主、辅材料

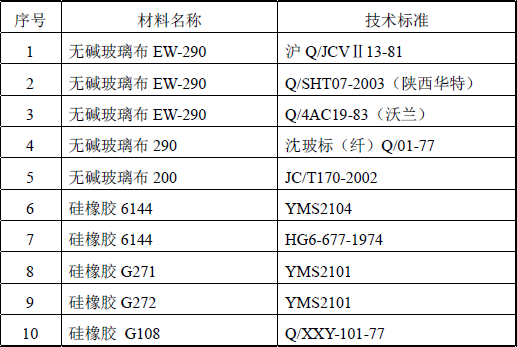

根据对零件使用环境、设计要求的综合分析,结合相应技术规范,列出生产夹布胶管零件的上机材料和辅助工艺材料,列表如下:

表1 上机材料

表2 辅助工艺材料

序号 | 材料名称 | 主要作用 |

1 | 无水乙醇 | 炼胶辊的擦拭 |

2 | 汽油 | 玻璃布浸渍胶浆的配制 |

3 | 工业乙醇 | 玻璃布处理剂的配制 |

4 | 乙烯基三乙氧基硅烷 | |

5 | 蒸馏水 | |

6 | 白棉布 | 水布条的制作 |

7 | 擦布 | 模具、炼胶辊的擦拭 |

2.2 夹布胶管零件的技术及质量要求

按数模要求及验收技术条件,夹布胶管的生产制造按《夹玻璃布硅胶管的制造》及制造指令。

质量要求:检查夹布胶管的材料、布与胶的层数、内外径、壁厚及其他特殊要求是否符合设计数模,并检查玻璃布与硅胶层的外观质量及粘接强度:目视应无明显玻璃布皱折、鼓包,无玻璃布与硅胶层的分层。一般尺寸公差满足Q/4A0-2。

按数模要求,对需要做耐压试验来测试夹布胶管性能的零件,应在完成夹布胶管的制造后转至其他单位进行试验,试验对象的选取及试验环境以设计要求为准。

2.3 夹布胶管零件的工装选择

夹布胶管所用工装一般为硫化芯模。

由于夹布胶管在生产过程中移动次数较多,所以在芯模选材时,尽量要从重量较轻、不易变形、使用加工特性、制造成本等因素进行综合对比和考虑。

(1)芯模选材

铝质芯模具有质量较轻,易于制造,便于零件缠绕等优点,缺点是:在蒸汽条件下易发生腐蚀,表面产生坑洼,从而缩短工装寿命,同时影响夹布胶管的内表面质量。

钢质芯模的重量远超过同尺寸铝质芯模的重量,如果零件尺寸较大,无论是芯模的安装搬运还是夹布胶管的缠制,都极其费力。但选用钢质芯模的优点是其具有优良的耐腐蚀性,制造较方便,使用寿命长,不易损伤夹布胶管的内表面。

制造夹布胶管工装的常用材料及性能对比见表3。

表3 夹布胶管工装的常用材料

材料 | 热膨胀系数 10-6m/m. °C | 比重 g/cm3 | 加工特性 | 使用寿命 |

钢 | 11.3~13 | 7.86 | 较好 | 耐久性好 |

铝 | 23.8 | 2.7 | 好 | 耐久性较好 |

铸铁 | 8.5~11.6 | 6.6~7.4 | 难加工 | 耐久性差 |

(2)芯模结构

根据产品结构的不同,芯模结构大致可分为如下两种类型:

整体圆筒式:适用于外形为直管类的夹布胶管,其结构较简单,采用圆筒式中空型芯,易于制造,便于零件加工。

组合波纹式:适用于外形带有波纹的夹布胶管。其结构设计应易于组装、拆卸。组装成整体后,结构尺寸符合设计要求,并且各组件之间无间隙。同时还要有足够的强度,防止在工作时因胶料受挤压而变形。

2.4 夹布胶管零件的工艺流程

(1)生产前准备及注意事项

生产现场温度应为18℃~35℃,相对湿度不大于75%;生产现场应保持整洁、明亮、通风良好;生产现场应干净无杂物,有关材料应排放整齐。

按要求领取合格材料及工装,确保工装无伤痕、材料(包括上机和辅助用料)有效正确、设备运转正常(注意清理工作面)、工艺指令参数应正确,各种检测器具应校验合格。用擦布擦净模具,然后在模具表面适当扑打薄薄一层滑石粉备用。滑石粉应扑打均匀,无遗漏。

(2)生产流程及工艺方法

技术规范:《夹玻璃布硅胶管的制造》。

生产流程:准备 — 配制处理剂 — 玻璃布处理 — 裁剪下料 — 配制胶浆溶液 — 玻璃布浸渍胶浆 — 胶料下片(内胶片、缠绕胶片、封口胶片) — 胶管缠绕及包裹水布条 — 一段硫化 — 二段硫化 — 零件修边与裁切 — 耐压试验(按数模要求) — 称重 — 标识 — 检验 — 交付。

Ⅰ.玻璃布的预浸处理与浸胶处理

预浸处理是对玻璃布进行活化的过程,浸胶是在活化过的玻璃布纤维表面形成与硅胶片交联结合的薄层,增强硅胶与玻璃布粘接强度。预处理剂配方如表4所示:

表4 处理剂配方

材料 | 乙烯基三乙氧基硅烷 | 工业乙醇 | 蒸馏水 |

比例(重量比) | 2 | 49 | 49 |

胶浆配方如表5所示:

表5 胶浆配方

材料 | G108硅橡胶 | 120#汽油 |

比例(重量比) | 1 | 6~8 |

Ⅱ.裁剪下料

将玻璃布按长度要求尺寸加放20mm左右余量裁成与玻璃布边(经向)成约45°的斜料。

Ⅲ.胶料下片

根据零件厚度确定胶料的返炼厚度,需按要求炼制胶片(需注意是否有内层厚胶片),同时应炼制所需封口胶片。炼制的胶片要求薄厚均匀、光滑平整,不应有气泡、杂质等。

Ⅳ.胶管缠制及包裹水布条

缠绕前应注意零件中是否有内层厚胶片、内外对接处是否要贴封口胶片。缠绕如图2。将缠绕好的夹布硅胶管,置于车床上夹紧,将水布条紧紧的缠绕在胶管外围并固定。缠绕水布条时应注意包裹的水布条不少于两层,并保持一定的张紧度,利于一段硫化零件的定型。

图2 夹布胶管缠绕示意图

Ⅴ.一段硫化

将已缠绕水布条的夹布胶管放入硫化罐中进行一段硫化。以G271胶料为例,一段硫化参数如表6所示:

表6 一段硫化工艺参数

胶料牌号 | 蒸汽压力 | 保温时间 |

G271 | 0.40±0.02MPa | 40min |

Ⅵ.二段硫化

一段硫化完成后,卸掉水布条,取出模具,然后放入烘箱中进行二段硫化。

G271二段硫化参数:![]()

保温4h结束后,关闭烘箱电源并稍微开启烘箱门,确保空气流通即可,待温度冷却至70℃以下,即可取出零件。按所需尺寸裁去夹布胶管两边过长的部分。

此过程中零件不宜过多放置于烘箱内,应避免零件相互接触或零件与烘箱壁接触,整个过程应打开通风装置,必要时将烘箱门留一定的缝隙来保证零件的表面质量。

Ⅶ.耐压试验

依据设计数模要求决定是否需要做耐压试验及试验条件。

Ⅷ.检验与验收

按照设计公差验收零件尺寸,不符合要求时应分析是为模具设计错误还是制造错误,并对问题进行记录。测量合格零件经检验人员盖章后方可进行移交。

2.5夹布胶管零件的缺陷分析及解决措施

常见缺陷 | 原因分析 | 解决办法 |

布条横纹 | 水布条包裹过紧 | 包裹时水布条不少于两层,在既要固定水布条又不要使零件变形的情况下保持一定的张紧度 |

变形 | ||

褶皱 | 布料与胶片之间有气泡且不紧密 | 缠绕时保持布料、胶片的平整、贴合,避免夹裹空气进行缠绕 |

变色 | 1、二段硫化小分子未排尽; 2、零件生产过程中受污染 | 1、零件不宜过多放置,过程中应打开通风装置; 2、生产过程中保证设备、工装等的清洁 |

硫化后发黏、弹性较差 | 1、出现在一段,欠硫;2、出现在二段,过硫;3、胶料中硫化剂过少 | 1、提高水布条绑扎的张紧度; 2、二段硫化温度过高,适当降低硫化温度; 3、更换胶料 |

壁厚尺寸超差 | 1、胶片厚度控制不好;2、水布条绑扎张紧度不够 | 1、按工艺要求下厚度适当的胶片; 2、控制好水布条绑扎张紧度 |

分层 | 1、布与胶的粘接性能不好; 2、粘接面不洁净; 3、水布条绑扎过松 | 1、核查原料玻璃布是否经过沃兰,如果未处理,则应对玻璃布进行处理; 2、保持粘接面的洁净,勿使滑石粉等进入胶布之间; 3、控制好水布条绑扎张紧度 |

3 结论

该类夹布胶管零件的加工经过长久的经验积累和不断改进,工艺流程日趋完善。通过对材料、工装、工艺方法的介绍,并对零件制造过程中出现的缺陷进行了分析,制定了对应解决方法,使夹布胶管零件的生产质量得到稳定保证。