中车青岛四方机车车辆股份有限公司 山东 青岛 266111

摘要:经济的发展,城镇化进程的加快,促进交通建设项目的增多。动车组以其运行平稳、速度快等优点被越来越多的人所青睐。目前,国际上的高速列车大部分采用轻质铝合金作为车体的材料,我国200km/h和300km/h级的动车组车体结构也采用了铝合金这种轻质材料。铝合金车体的制造技术和传统的车体制造有很大不同。传统的通常是钢质车体结构蒙车皮,铝合金车体主要包括闭式铝合金型材焊接结构和梁板结构。闭式型材结构的铝合金车体制造主要用到弧焊焊接技术,多应用于高速列车。梁板结构铝合金车体应用于重庆的单轨车,主要用电阻焊和弧焊的方法制造。本文就动车组铝合金车体结构整体刚度的影响因素展开探讨。

关键词:动车组;铝合金车体;刚度协调;设计原则

引言

高速动车组车体整体结构刚度决定着车体整体自振频率、部件刚度决定着车体强度特性与局部振动频率、部件间刚度协调性控制着应力集中程度,进而决定着车体疲劳寿命。与传统的板梁组合车体结构不同,高速动车组铝合金车体枕梁与底架没有焊接关系,枕梁仅与底架边梁借助螺栓连接,故车体垂向载荷要经由底架边梁通过枕梁传递到转向架支撑位置;车体纵向拉、压载荷通过底架前端一面由连接型材向地板传递,一面由边梁向侧墙传递,导致位于车体传力路径上的部件应力集中现象突出。同时,车体铝合金型材的焊接热影响区强度远远低于母材强度,这些问题已成为高速动车组车体结构设计的难点。所以,高速动车组车体设计新方法的研究势在必行。

1 铝合金车体结构特殊性

为满足不同运营线路需求,铝合金车体主结构开口具有多样性。例如:为适应城市内多站点、短距离和客流量大的特点,铝合金地铁车侧门开口数量较多且尺寸较大;而城际动车组和高速动车组由于城间载客人数较少顾侧门开口少,虽两者侧门开口数量相同,但就其开口尺寸和位置而言,高速动车组车体侧门开口尺寸小且位于底架端部裙板上方,可大大提高刚度,城际动车组车体侧门开在远离端部车体底架上方,其刚度相对较薄弱;城际动车组和铝合金地铁车车顶开有两个空调安装座安装口,而地铁车车顶空调安装口较大,高速动车组车顶开有一个空调安装口,其尺寸最小。

2 车体侧门的位置

尽管车体侧墙缺口大小对车体抗弯刚度的灵敏性较低,但是,若车体侧门距离端墙很近,纵向传力路径上的刚度是严重不连续的。所以,承受纵向压缩载荷之后的车体端部变形会主要集中在端墙和侧门立柱区域,致使侧门门角、端门门角及侧门立柱设备安装孔等位置存在着严重的应力集中现象。尤其是承受窗腰带高度端部纵向载荷时,侧门缺口不仅会造成纵向载荷无法传递到侧墙,也对端墙与底架连接处形成较大的弯矩,致使端门门角处应力值偏大。当侧门无法远离端墙时,则需要有内端墙和纵向加强梁结构,以缓解压缩载荷对侧门的纵向挤压。

3 动车组铝合金车体制造流程

在进行铝合金车体制造时,首先要根据图纸由下料工段准备材料,之后再将材料运送给相应工段进行部件的生产组焊,然后将车顶、底架、侧墙、端墙等组焊好的部件送到总成工段焊接,焊接总成后再进行车体的调修、检查和交验。整个过程中,车顶、底架以及侧墙的制造和车体总成是比较重要的工序。动车组铝合金车体制造过程中主要需要自动焊接设备、铝合金加工设备,从制造到交付要经过装配———焊接———打砂———涂装———组装———调试等程序。

4 车体支撑位置对刚度的影响

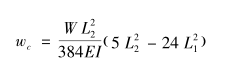

某动车组与试验车车体的最大垂向载荷、车体长度、断面型材和车辆定距,两车接近,并且两车主结构开口数量及尺寸相同,但其相当弯曲刚度为1.61×1015N·mm2,不满足相当弯曲刚度指标。对于车体而言,可以将其简化为两端外伸梁,如图1所示,其中L1代表两端底架外伸长度,L2为车辆定距,W为车体上的单位长度载荷,B和D点相当于车体支撑点。理论上,由式(1)可知,支撑点之间的距离L2决定着中央位置的垂向挠度.在受到相同均布载荷作用下等截面的两种车体,车体长度和车辆定距相同的情况下,底架边梁中央位置的垂向挠度应相同,但实际上动车组铝合金车体侧墙均有缺口(侧门、侧窗和新风口等),属于变截面问题。由于车体开口位置不同,故车体每一段截面的横截面积不同,导致横截面惯性矩不同,每一段刚度也不同。

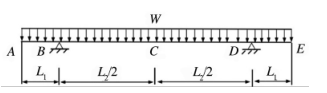

图1车体简化为梁示意图

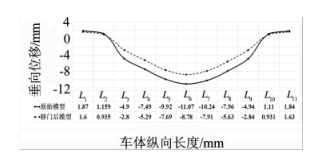

图2模型修改后车体底架边梁的垂向位移

式中,E是弹性模量,I是截面惯性矩。对比两车体侧墙开口位置和开口尺寸,发现两车体侧门口中心与车体支撑位置中心距离不同,试验车车体侧门口中心与车体支撑中心相一致,所研究车体侧门中心线向车体支撑点偏离了425mm。现将该动车组侧门移动至转向架正上方,即侧门中心移至到转向架的中心位置,模型修改前、后车体底架边梁的垂向位移沿车体纵向长度的变化趋势,如图2所示。从图2可以发现:移门之后,L

2-L3段的侧门区域垂向挠度变化率是1.527×10-3,相较于原模型的2.472×10-3,模型修改后侧门区域边梁垂向挠度变化率缩减了近60%,底架边梁中心的垂向位移提高2.2836mm,车体的相当弯曲刚度为2.033×1015N·mm2,相较于原始模型提高26%。

5 动车组铝合金车体制造关键技术

车体加工技术。铝合金车体在制造过程中,大部件和侧车体会整体进行加工,由于铝合金的膨胀系数大,因此整体加工对技术上的要求比较高。在实际加工过程中,为了保证精度,大部件和侧车体通常使用大型的五轴连动数控机床加工,精度可以达到0.001mm,误差很小。(2)焊缝检测技术。动车组车体使用的是全焊接技术,焊接完成后必须对焊缝的质量进行检测,以保证车体的安全。焊缝的检验主要有破损检测和无损检测。破损检测通常是在制定焊接工艺前先进行试验,包括力学试验和金相试验,由试验中焊缝的检验结果确定工艺参数。无损检测的方法较多,主要有外观检测、渗透检测、射线探伤。外观检测是按照一的规定对所有焊接部件的焊缝进行的外观检测,按照城标准评定检测结果。渗透检测主要处理焊缝表面开口等问题,因为焊缝开口类的问题容易造成应力集中,严重危害焊接部件。射线探伤比较直观,在气孔、未熔合、夹渣等问题中有较好的应用。(3)空间尺寸测技术。对动车车体及各个部件的尺寸、轮廓进行精密的测量是保证车体质量的重要因素,可以采用三维空间尺寸测量技术,实时自动精确地测量出车体的数据。比如对车体的三维结构检测,可以使用激光跟踪技术测量目标的实际尺寸,并投影到坐标系中,与理论尺寸进行拟合,可以方便地计算偏差,分析部件的精确度也可以使用空间测量全站仪对车体的长度、高度、扭曲度、平面度等尺寸和相对位置进行测量。

结语

当前,车体结构设计的核心内容已由曾经重点关注结构强度和整体刚度及忽视部件间刚度的协调,转变为如何在满足强度(静强度和疲劳强度)的基础上,设计出满足轻量化且具有最佳刚度的车体。

参考文献

[1]李静斌,丁洁民,张其林.铝合金焊接节点力学性能的试验研究[J].土木工程学报,2017,40(2):25-32.

[2]贾尚帅,李明高,张军.城际动车组车体模态灵敏度分析[J].大连交通大学学报,2016,37(4):24-28.

[3]谢素明,赵建,王成强.动车组铝合金车体结构刚度协调设计原则[J].大连交通大学学报,2016,37(5):8-12.

[4]田玉坤,田葆栓.EN12663《铁路应用—铁道车辆车体结构要求》标准分析研究[J].铁道车辆,2018,56(5).