安徽江淮汽车集团股份有限公司,安徽 ·合肥 230601

【摘要】随着汽车业的快速发展,各汽车主机厂越来越重视对紧固可靠性技术的研究,尤其是作为基础输入的摩擦系数更是得到特别关注与控制。论文主要是对摩擦系数区间和试验方法的研究。

With the rapid development of the automotive industry, various automobile OEMs pay more and more attention to the research on fastening reliability technology, especially the friction coefficient as the basic input is paid special attention and control. This paper mainly studies the friction coefficient interval and test method.

pretightening force; bolt; test method

1 引言

螺栓的拧紧过程是一个克服摩擦的过程,在这一过程中存在螺纹副的摩擦及端面摩擦,通常情况下,装配扭矩约90%都由于螺纹副摩擦及支撑面摩擦消耗掉,只有约10%转化为螺栓轴向预紧力。而影响轴向预紧力的主要因素除了使用的工具及拧紧方法外就是紧固件的摩擦系数,因此开展公司紧固件摩擦系数研究很有意义。

2 摩擦系数影响因素

润滑剂即为扭矩调节剂,可以起到降低摩擦系数和稳定摩擦系数的作用,现取三组不同的零件进行润滑剂试验,试验结果如表1。

表 1 试验对比表

| 名称 μ | Torque“n”Tension | GM603 | GM605 | GM615 | 无润滑 |

| μges | 0.08~0.11 | 0.1~0.16 | 0.09~0.10 | 0.08~0.13 | 0.09~0.15 |

| μA | 0.09 | 0.12 | 0.09 | 0.09 | 0.11 |

说明:μges 总摩擦系数 μA 平均摩擦系数

从以上试验数据分析可以看出,使用润滑剂处理可以减小摩擦系数的离散度,稳定摩擦系数。

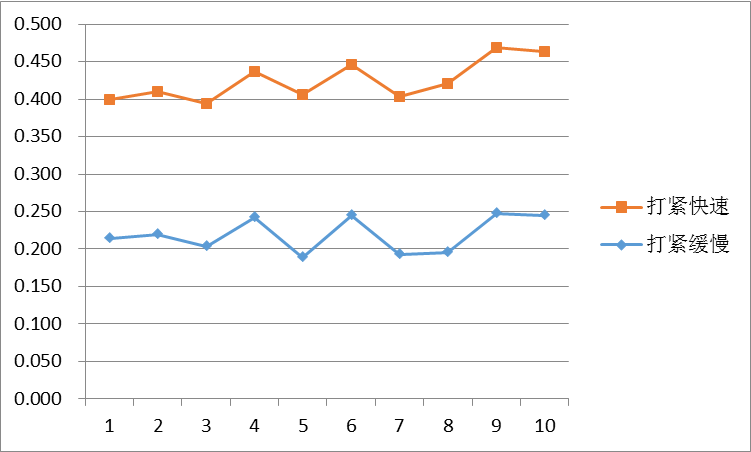

为了验证螺栓打紧速度的快慢对摩擦系数的影响,现对相同标准螺栓分别进行快打紧和慢打紧试验,试验数据如图1。

图1 快打紧和慢打紧试验数据对比曲线图

从以上两组试验数据情况分析中可以看出,螺栓打紧速度的快慢对预紧力影响较大,对摩擦系数的影响较大。

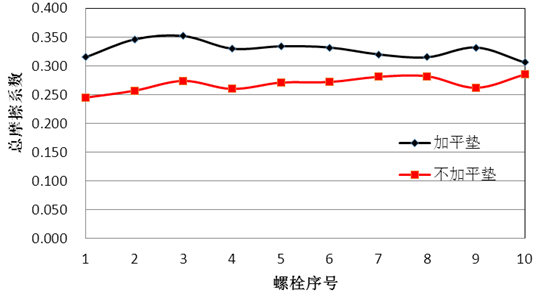

为了验证预紧力打紧速度快慢对摩擦系数的影响,现取螺栓Q1841025F61作为试验螺栓分别对加平垫和不加平垫试验螺栓进行试验,得出总摩擦系数试验数据及曲线变化。试验数据对比曲线图如图3。

图3 加平垫与不加平垫测总摩擦系数的对比曲线

从以上试验数据可以看出,加平垫与不加平垫测试总摩擦系数的结果差异明显,加平垫的测量均值为0.328,不加平垫的测量均值为0.269,所以加平垫圈会增大总摩擦系数,加不加平垫对摩擦系数影响较大。

(1)试验前清除试验样品上的所有油脂、油和其他污物。

(2)标准螺栓的头部或标准螺母应被固定在试验夹具的一侧,标准垫片应被固定在夹具的另一侧,样品被装配在夹具上,且螺母或螺栓头部能够自由转动。

(3)对于M3至M16的螺纹,加载机构的转速应为10r/min至40r/min,对于大于M16至M39的螺纹,转速应为5r/min至15r/min。

(4)加载机构设定的轴向预紧力应为检测零件或被测零件保证载荷的75%(0.75Fp),选两者中较低的一个。

(5)当轴向预紧力达到设定值时加载机构会自动停止,同时传感器将扭矩数据反馈至控制系统,控制系统根据试验原理自动测算出三类摩擦系数,需实时记录。

(6)针对同一规格的螺栓或螺母应测量10个试样,每次测试完后均需吹洗加紧机构和夹具,确保试样接触面干净整洁。

注:由于为破坏性试验,为避免测试过程中的无效数据,每一规格均多准备2个试样备用。

从1430个紧固件试验数据的统计分析数据可知:

(1)从均值看:螺纹摩擦系数、支撑面摩擦系数和总摩擦系数差异比较大(理论上应接近或相等),主要是因为公司对摩擦系数没有进行总体或部分控制区间差异较大。

(2)从整体标准差看,三个摩擦系数的散差都偏大,为0.04-0.06,超过行业正常值(≤0.03),是没有统一控制摩擦系数,由各供应商自行控制导致的。

(3)从各个规格组的标准差看,三个摩擦系数均接近行业正常值(≤0.015)。

5 结论

论文通过对摩擦系数试验方法影响因素逐一识别与分析,并固化在试验方法中,能够提高试验方法的科学性,确保试验数据的重复性和准确性;同时通过采用统一的试验方法对公司高频次引用的紧固件开展摸底测试,从试验数据分析出摩擦系数区间为0.15±0.03,将现有摩擦系数散差进一步缩减,为扭矩计算和验证性开发提供稳定与准确的输入,提高汽车紧固连接的可靠性,有效提升汽车品质。

【参考文献】

[1]吕伟,李秀华,韩莹,等.摩擦系数与螺栓拧紧力矩系数关系的探讨[J].沈阳航空航天大学学报,1998(4):29-34.

[2]涂德先.微车电镀锌高强度螺栓摩擦性能的实验研究[D].武汉理工大学,2013.

GB/T3098.2 《紧固件机械性能 螺母》

GB/T16823.2-1997 《螺纹紧固件紧固通则》

GB/T16823.3-1997 《螺纹紧固件拧紧试验方法》

GB/T16823.1-1997 《螺纹紧固件应力截面积和承载面积》

GB/T 5782 《六角头螺栓》

GB/T3098.1 《紧固件机械性能 螺栓、螺钉和螺柱》

ISO16047-2005 《紧固件-扭矩/夹紧力测试》

1