青岛海西重机有限责任公司 山东青岛 266500

摘要:在大型仓储、港口码头货物运输中,大量应用自动化轨道吊全功能小车,常见的轨道吊有全功能小车四绳、八绳防摇系统之分,但应用起来能耗较高、绳具寿命短、维修压力大、转向困难等问题,因此有必要设计一种新型全功能小车,在改进原有设计的基础上,在提高精确度的同时减少钢丝绳压力,并且能够调整吊具姿态,一举三得。

关键词:自动化轨道吊;全功能小车;改进设计

引言:自动化轨道吊系统技术负担了全世界90%的码头物流作业,从而成为国际进出口贸易和物流领域中的关键技术[1],世界性的经济交互活动带动了码头集装运输自动化的发展趋势,因此,自动化小车作为轨道吊三大核心机构之一,成为了保证码头装卸作业效率的重要设备。如果传统八绳小车能够通过自我调节姿态、强化防摇性能从而提高堆放精度,将使小车机构在轨道吊系统中更加适应发展潮流。因此结合当前技术提出一种新的全功能小车机构,并与传统小车结构进行对比,提供一种优化小车机构功能的新思路。

1 传统轨道吊小车机构应用劣势

码头轨道吊系统大量应用门式起重机,输送大载重、堆放集中的成品集装箱,因此轨道吊小车机构运行要求以安全、稳定为主,节能、精确为辅。因此又有结构组件简单、维保容易的客观需求。

1.1系统运行能耗高

以传统的八绳小车机构为例,强化了起吊作业中的防摇性能和起吊件微动功能,但相对而言也带来了一些不易解决的不利因素,还是以八绳小车机构为例,改为八绳系统后小车自重增加,提高了运行能耗和整机轮压,属于一种“能源换效率”的粗放型产业技术改进,对于当前“节能减排”的集约型产业技术发展方向来说,客观上形成阻碍。

1.2 维护保养压力大

八绳系统结构复杂性比四绳系统增加,由于结构的限制,设备维保人员开展作业空间相对缩小。同时,由于钢丝绳作业损伤的定量增加了,维保人员的作业周期、作业量都、作业时长都相应增加,安全事故的发生概率也增加了。

1.3钢丝绳寿命短

由于八绳系统钢丝绳一般采取小车上部12起升滑轮设置,钢丝绳的数量和滑轮总量比四绳系统增加了1倍以上,吊装件机械牵拉运动过程中。钢丝绳产生的磨损加强[2],加上码头作业运作时间较长,连续性较强,钢丝绳的寿命缩短,在码头吊装作业中发现,八绳系统中钢丝绳实际使用寿命要比四绳系统中的使用寿命更短。

1.4 吊件转向有局限性

八绳系统虽然在平行微移方面比四绳系统更加突出,但仍然不能实现吊装具的倾转作业,在集中堆放作业中,作业角度和场地要求仍然会体现出诸多限制。

2 一种自动化轨道吊全功能小车设计思路

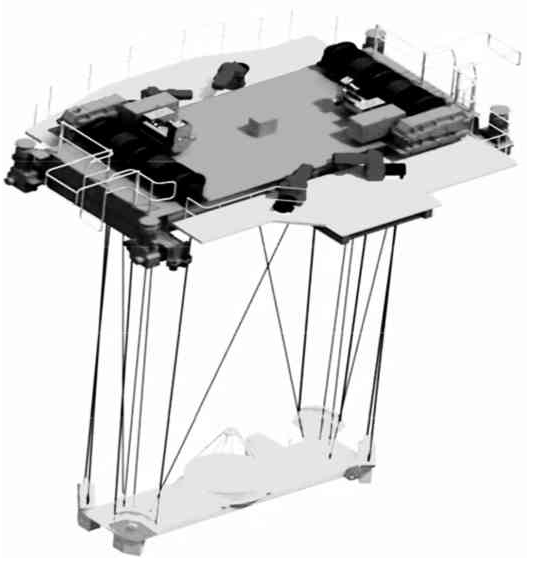

本文提出一种新型轨道吊全功能小车的设计思路:以传统八绳系统为基础,思路主要针对八绳系统上述劣势进行功能优化,对防摇组件、转向组件、卷绳组件进行优化设计,涉及全功能小车的3个主要组成部分:①起升机构。新的起升机构将原有八绳起升机构拆解成2个独立的起升机构,小车左、右各一,每个起升机构由电机+减速箱各1台、高速制动器2台、钢丝绳卷筒+卷筒轴承座各1台,增加了耐用系统组件,减少了起升滑轮数量,起到了节约动能的效果;②运行机构。由4套立式减速电机组成,其中1台电机尾部设置增量编码器,为系统组件添加自动化功能;③辅助控制机构。与运行机构数量相同,匹配设置4套,每套由减速电机+辅助卷筒各1台组成,旨在提升运行机构的控制效能。

3 改进设计自动化轨道吊全功能小车的功能效果

3.1 提升了全功能小车防摇效能

改进设计后,全功能小车的防摇性能更为优异。通过3个循环的方向停车测试后发现,吊装件的平均摆幅指数小于±50mm,主要原因有三:①减轻小车自重。起升系统被拆解成左右2套后,小车头尾部的力平衡性能得到优化,组件自重减轻,起升滑轮数量减少,摩擦系数进一步降低;②计算防摇力矩。运行机构尾部的增量编码器可以根据吊装件重量和高度计算防摇力矩,并根据作业现场情况进行系数计算与调节,并能通过系统微调达到最佳防摇状态;③增加防摇力矩。辅助卷筒装置在起升作业中,可进一步对辅助绳进行长度补偿,在带载行车过程中,对加速段、减速段给出防摇力矩的补偿弹性空间,对行车惯性进行量化干预,进一步消除起车、停车阶段的吊载晃动。

3.2增加了自动化调整功能

安装PID后,小车配置了自动化、远程操控数据接口,可应用模块化设计和各种电控系统,参数配置齐全,对工况条件进行自动解析计算的能力进一步增强,在计算结构载荷变化、模拟起吊、姿态调整等方面更加精确、即时,计算结果更具有动态性与参考性[3],并且随时将载荷变化与适应力调整通过调节辅助机构卷筒发出清晰指令,使吊具、滑轮产生细微调整动作,精准调节吊装件姿态。

3.3进一步提升机构纠偏能力

经测试发现,设计2套对称布置的起升机构后,小车轮压更加平衡,运行中走偏、啃轨现象降低了35%,原因是运行机构上安装的PID位置测量功能与与机械限计算,确保了起车位置的结构力和计算精度,起车停车瞬间的不平衡力矩输出被辅助运行系统进一步消除,单套起升机构起停重心不平衡问题得到优化。

3.4延长钢丝绳寿命,便捷维保作业

设计改良简化了八绳结构复杂的绕绳系统,相应地简化了小车中、上部滑轮布置、绕绳结构所占据的空间,滑轮备件种类和数量与作业量相应减少,钢丝绳绕出卷筒上架后只穿经一个滑轮,使得小车结构更加紧凑,而且上部获得了更为宽大的作业空间,设备维保人员在小车架表面上即可进行换绳维修工作。经测试后,发现钢丝绳使用寿命比八绳结构提升了约1/2。

3.5 降低了系统的能耗

经测试,轨道吊整机自重可控制在135t左右,总重量降低了约20t左右,进一步降低了驱动能耗,轮压降低约15%,均衡的轮压也降低了车轮的磨损,轨道负荷与变形也进一步降低,相对于传统的四绳、八绳结构,节能效果突出。

结语:我国现代化码头的节能减排、自动化的精细需求日益提高,传统轨道吊四绳、八绳小车跟不上时代发展要求,因此需要针对其防摇性能、调整纠偏、组件维修、系统节能等方向进行改良设计。新型全功能小车实现了功能优化,并且在实际应用中取得了良好的经济效益。

参考文献

[1]王爱虎,匡桂华.中国沿海集装箱港口群体系结构演化与竞争态势[J].经济地理,2014,34(6):92-99.

[2]金晓春,李映新,张寒,等.集装箱吊具智能防摇装置性能分析[J].铁道货运,2013(11):47-52.

[3]朱静.集装箱专用门吊吊具防摇系统优化改进[J].上海铁道科技,2017(1):141-142.

刘振祥(1995.1.10)男,汉族,山东省日照市,职务:机械工程师,学历:本科毕业,非全日制研究生在读,单位:青岛海西重机有限责任公司,山东省青岛市黄岛区,研究方向:自动化轨道吊