芜湖职业技术学院机械工程学院 安徽省 芜湖市 241000

摘要:针对市场上FDM型3D打印机受限于自身结构和线材长度,不能打印大型模型,还存在线材无法充分利用的问题。本设计提供了一种机械机构,可以直接应用于传统的3D打印机,在打印过程中完成线材的自动连接,从而实现打印的连续进行,避免了人为操作带来的打印中断和线材浪费,节约了人力和材料。

关键词:FDM;3D打印;连续打印机构

1 引言

FDM型3D打印机因结构简单[1]、易于操作、打印材料[2]容易获取等优点,在市场上得到广泛的应用,是目前最为主流的打印机结构。但是受限于打印机本身成型腔的体积和使用线材的长度,在打印大型模型的时候,存在无法一次打印完成的问题。中途需要手动更换线材才能继续打印,造成了打印中断,而且更换线材后会在模型中留下界面连接的缺陷。除此之外,因打印线材采用成卷包装,也会造成未打印完的剩余线材无法继续利用而浪费。

正是基于以上分析,从FDM型3D打印机的成型原理[3]和机械结构[4]出发,本设计提出了一种可以使用在几乎所有FDM打印机上的连续打印机构,可以实现大型模型的连续打印和线材的充分利用。

2 研究目的

3D打印技术也称为增材制造技术,这是相对于传统的减材制造技术而言的,是基于离散堆积原理,通过材料的不断累积来制造的技术。利用计算机将成形零件的3D模型切成一定厚度的“薄片”,并且通过3D打印设备自下而上的打印出每一层薄片,通过层层叠加实现完整的实体零件成形。这种加工零件的过程中,不仅全程都没有用到刀具和模具等辅助工具,而且可以制造出传统工艺难以加工的复杂结构,并且还可以在一定程度上简化生产的工序,减少制造时间,因此3D打印被看作第四次工业革命中的重要一环而受到广泛关注。

在众多的3D打印技术中FDM技术在市场上占据了大概60%的份额,是最受关注和研究最多的一种技术。目前FDM打印技术正朝着自动化、智能化的方向发展,特别是对大型工件的成型工艺,也有很多研究人员提出了众多的解决方案。比如断点续打功能,就是在打印机因故障或线材用完之后,设备会自动停在当前位置,等待技术人员修复或更换线材后,设备会从当前位置继续进行打印。这种技术虽然能实现大型工件的打印,但是还需要人工干预,自动化智能化程度不高。因此市场上急需一种可以实现自动接线,无人值守的连续打印设备,这将极大提高3D打印机的智能化程度,扩大使用范围。

3 设计方案

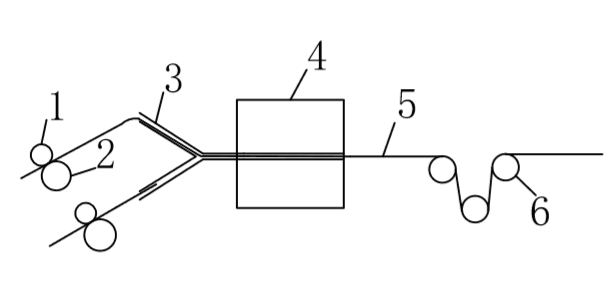

此次设计目的就是针对市场上FDM型3D打印机不能实现自动化的连续打印,只能打印小型件或者打印件不完整。为了解决以上问题,就要实现在打印过程中不停机的状态下,完成线材的自动连接。从以上思路出发,设计了以下连续打印机构,如图1所示。

图1 连续打印机构

图中1为轴承,2为齿轮,轴承将线材压紧在齿轮上,通过线材与齿轮之间的摩擦力带动线材运动;3为三通管,可以实现两端进线一端出线;4为热熔连接装置,负责将线材进行连接,实现连续打印;5为打印线材;6为收放线轮,负责缓冲在进线过程中打印头内齿轮施加到线材上的力。另外检测装置安装在连接装置的左侧,方便检测线材是否用完,一旦检测到线材用完,连接装置就会启动,进行线材的连接。

该设计方案的优势就是设计了两端送线结构和自动连线装置,可以在无人值守的状态下,打印机不停机的前提下,实现线材的自动连接,保证了连续打印的进行。在连续打印机构的末端还设计了缓冲装置,可以避免线材在连接的过程中因拉紧力过大而断裂的情况发生。在热熔腔内设计了连接装置、夹紧装置和导向机构,能实现在无人干预下,将线材连接起来使机器正常运转。而两端送线结构的存在,可以保证在一卷线材用完的情况下,备用线材可以通过三通管自动送入连接装置中,而无需手动穿线,极大提高了设备的自动化程度。

4 连续打印机构的设计

4.1 送线轮的设计

首先确定送线轮的技术参数,选取分度圆直径为20mm,模数为0.5mm,齿宽10mm的直齿圆柱送线齿轮,齿数为40,齿顶圆直径为21mm,齿根圆直径为18.75mm,齿轮厚度为0.785mm,在直齿圆柱齿轮的分度圆上槽宽和齿厚相等,故槽宽也为0.785mm。齿轮材料选用45#钢,齿轮的内侧直径选为10mm,还需要进行调质处理,才能用于此机构中。

4.2 电机的选型

由于电机的速度受频率和信号脉冲控制,所以要选择步进电机,其型号为103H7123-0740,电流为直流3A,电压为2.3V,步距角为1.8°/STEP。

4.3 轴承的设计

由于轴承在这个机构中所起的作用为通过滚动带动线材运动,在轴承转动的时候受到的力为径向力,故可以选择轴承代号为6000的深沟球轴承,且其材料为45#钢。通过查《机械设计手册》可知其基本额定动载荷为4.58KN,线材变形量为0.01mm时,通过计算得到轴承轴向载荷为2.5N,径向载荷为1.84N,线材运动速度为3mm/s,则其转速为2.73r/min,其相对轴向载荷系数为0,径向动载荷系数为1,故当动载荷为3N时,此轴承的寿命约为2.2×10

13h,由于计算出来的结果较大,所以在轴承的使用期间,基本不用考虑轴承寿命的问题。

4.4 三通管的设计

考虑到线材直径为1.75mm,因此可选取内径为4mm外径为7mm的三通管,两进线段的夹角设置为45度,总长度设置为30mm,并且在出口端设置螺纹连接,材料选用铜。三通管的作用是为了方便两端送线,实现当一卷线材用完后,另一卷可以及时送线,不仅提高了机器工作的效率,还能保证机器在打印的过程中不停机。

4.5 收放线轮的选型

在整个装置中,收放线轮起到了缓冲作用,在线材进行连接的时候,为了不影响机器的正常运行,使线材进行有充足的连接时间。收放线轮大径设置为20mm,小径设置为8mm,中间间距设置为5mm,且其中只有一个中心间距。

4.6 热熔连接装置的设计

首先根据三通管可确定热熔连接装置的送线管道直径为4mm并且在进线端还要设置螺纹连接,内部管径由于为4mm,比线材直径1.75mm大很多,所以在内部需要设置线材导向机构,以此来保证线材的精准连接。另外还需要设置夹紧和连接装置,保证一卷线材在用完的情况下,另一卷线材能与之进行连接,保证打印的连续运行。因为线材的热熔连接需要一个升温过程,以常用的PLA线材为例,其熔点为155~185℃,故选择连接温度为160℃,为了测量连接时的实际温度,需要安装一个温度反馈装置实时调节,避免进行连接时温度过高或过低。而对于进行连接部分的升温则需要通过信号脉冲来进行控制,对于腔内夹紧、导向和连接机构的运动可通过气动机构来进行控制。

5 结束语

本设计的连续打印机构可以用于绝大多数的FDM型3D打印机,通过改造可以实现无人值守的连续打印,使大型工件的一次打印成型成为可能,并且还可以充分利用打印线材,避免了浪费。连续打印机构的实用化将极大提高FDM打印机的应用范围,为实现3D打印机的自动化和智能化提供了一种思路。

参考文献

基金项目:芜湖职业技术学院2019年校级自然科学研究项目(Wzyzr201912)

作者简介:高翔(1982-),男,安徽芜湖人,硕士,助教,主要从事材料成型方面的研究,Email: gaoxiang@whit.edu.cn,电话:18715336365。

2