北方华安工业集团有限公司 黑龙江齐齐哈尔 161046

摘要:随着汽车工业的快速发展,汽车车身轻量化和 碰撞安全性要求越来越高,由此应运而生的高强度 钢板热冲压成形技术应用越来越广泛。基于 GTN 细观损伤理论,扩展了其在壳、平面应力单元应用中的本构积分算法。结合响应曲面中心复合试验设计和遗传算法,系统地阐述了金属板材热冲压高温损伤参数识别方法,获取了高强度硼钢在 600 ℃、700 ℃和 800 ℃的损伤参数,采用 GTN 损伤模型模拟高温板料的 NAKAJIMA 热冲压胀形过程,实现对板料在热冲压过程开裂行为的准确预测。

关键词:热冲压;成形;细观损伤

高强度钢热冲压是对高温板料进行冲压成形并保压淬火以获得高强度零件的先进制造技术,是实现车身轻量化和保障整车碰撞安全性的重要途径。热冲压成形阶段涉及复杂的热-力耦合问题,温度、应变率影响下的材料损伤演化对高强度钢板热成形性的准确预测提出了新的要求和挑战。高温下成形工艺的不合理将促使板料内部损伤的加剧发展,并最终导致板料的失稳破裂,这将严重影响产品质量并造成资源浪费。因此,对高强度钢板在热冲压成形工艺下的损伤演化行为进行深入研宄。

一、慨述

对于热冲压技术来讲,尽管高温下板料的延展性将得到有效提升,但因工艺不合理或材料缺陷等原因导致的韧性断裂仍是其不可回避的问题。因此,建立有效的成形性预测方法,对热冲压板料在成形过程中能否会发生破裂予以准确预测,无疑会提高生产效率并保证零件质量。相对于非耦合型成形性预测方法,损伤力学方法通过建立耦合损伤的本构关系,可考虑板料在塑性变形过程中非线性应力和应变加载历史对损伤演化的影响,进而获得与板料真实断裂情况相一致的预测结果。依据研究方法的不同,损伤力学研宄方法可分为连续介质损伤力学方法和细观损伤力学方法。其中,连续介质损伤力学方法不考虑材料的细观结构变化,唯象的建立材料的本构方程和损伤演化规律。细观损伤力学方法则注重研宄材料细观结构变化与宏观力学响应间的联系,进而建立符合损伤演化物理本质的细观模型。而金属板料的初性断裂往往与其内部的孔洞形核、长大和聚合有关,因此,采用细观损伤力学方法对金属板料的破裂问题进行研究,具有更加扎实的物理背景。热冲压成形是一个板料温度连续变化的工艺过程,板料各部位因与模具接触状态的不同,其温度在成形过程中将存在显著差异;板料各部位的变形状态也将不尽相同。而高温下,高强度钢板的力学性能将表现出显著的应变率、温度相关性[1]。因此,高强度钢板的热成形性不仅受应变大小和路径的影响,而且将强烈依赖于温度、应变率等多工艺因素的选择。因此,为实现对高强度钢板热成形性的准确预测,应首先对高强度钢在不同热工况下的宏观力学行为进行系统研宄;进而结合其变形和断裂特点,选择合适的细观损伤力学模型,并建立适用于热冲压工艺特点的本构积分算法;最终,通过有限元数值模拟或理论预测等手段实现对高温板料成形性的预测。上述工作可用于指导热冲压工艺、模具优化设计,缩短研发周期。

二、GTN模型

1、GTN 损伤模型,考虑到每一孔洞周围的非均匀应力场和相邻孔洞间的相互作用以及孔洞长大聚合引起材料宏观承载能力加速损失的现象,NEEDLEMAN 等[1]通过在 Gurson 塑性势中引入一些调整参数,得到了修正的 Gurson 损伤模型,简称 GTN 模型,其具体形式如下:

![]()

2、单向热力拉伸试验

(1)试件制备。试验材料为 2mm 厚高强度硼钢 22MnB5,试件制备参考标准 GBT《金属板材高温拉伸实验方法》,试件的标距长度为 50 mm,采用 WDW-100 卧式多功能热力模拟试验机进行高温单向拉伸试验,以获得不同温度下的应力-应变曲线。试验过程通过 K 型热电偶对试件温度进行实时监测以保证温度的可靠性。K 型热电偶采用电阻点焊的方式焊接在试件表面中心位置,在试验过程中,热电偶焊点可跟随试件的变形运动且不脱落。

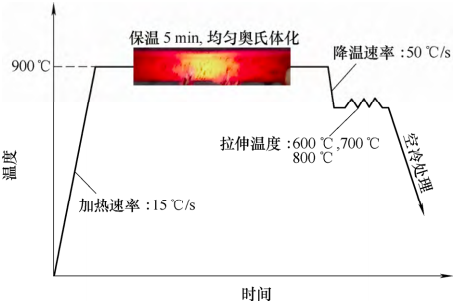

(2)试验流程。为使试验结果能准确反映 22MnB5 在实际热冲压过程中的力学行为,制定了图 1 所示的试验工艺流程。首先以 15 ℃/s 的加热速率将试件加热至900 ℃,保温 5 min 以保证材料为均匀的奥氏体组织,随后以 50 ℃/s 的冷却速率迅速冷却到指定温度并稳定 5s,进而拉伸成形。其中,加热和冷却阶段的保温操作一方面可以保证试件标距内温度的均匀性,另一方面可以解决热电偶存在的热响应延迟问题。

(3)试验曲线及分析。试验获取的高强度硼钢 22MnB5 高温热力拉伸曲线(600 ℃,700 ℃,800 ℃)。从中可以看出,随着温度的升高,材料的流动应力减小。这一现象可以解释为温度升高,热激活能增大导致材料的动态回复加剧,进而造成材料的硬化性能随着温度的升高而减弱。同时,曲线达到峰值应力之后,由于材料内部孔洞长大、聚合的损伤效应占据主导地位,使得流动曲线下降直至发生失稳 断裂。

三、GTN 高温损伤参数识别

1、单向拉伸仿真建模。根据试件实际尺寸建立单向拉伸有限元模型。数值仿真采用 ABAQUS/Explicit 显式模块进行求解,模型划分为 C3D8R 减缩积分体单元。同时,为提高仿真精度,对模型中部网格进行细化处理,如图所示。

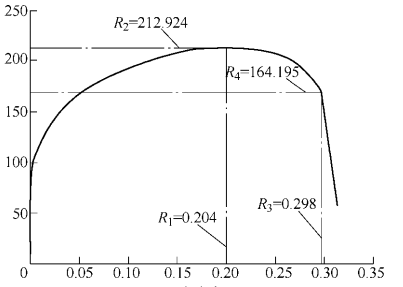

2、反向标定损伤参数。通过响应曲面法RSM中经典的中心复合设计CCD构造因素三水平的试验,每次单向拉伸仿真试验需要获取响应值:拉伸曲线峰值应力处的应变值( R1),峰值应力( R2 ),拉伸曲线失效点处的应变值( R3 )以及失效应力( R4 ),如图所示。

当仿真试验曲线获取的响应值与真实试验响应值相一致时,即可获得材料的损伤参数,采用与试验相同的方式获取仿真中的响应值,即二者均为反映材料整体性能的平均值。具体做法如下:提取试件一端所有节点的反作用力并求和,以该值作为拉伸力;提取距离试件中心两侧各 25 mm 处节点的位移值并做差,该值等同于引伸计采集的变形数据;进而可通过理论计算获得仿真的应力-应变曲线并提取响应值。以 700 ℃材料的损伤参数识别过程为例,其CCD 试验设计,对于各因素的水平值,可根据已有研究采用的损伤参数值[2]和对拉伸试件进行初步的损伤显微观测来共同决定。依次进行拉伸仿真试验,获取对应的响应值,响应值与损伤参数间的关系采用二次多项式模型进行回归分析,其一般形式可表示为:

![]()

利用 Matlab 编写遗传算法程序,以真实试验曲线的峰值点和材料失效点的应力、应变作为目标值,调用程序求解以获得材料的损伤参数。将该组损伤参数值再次用于拉伸仿真,将获得的仿真曲线与真实试验曲线进行分析,以进一步验证参数的有效性。

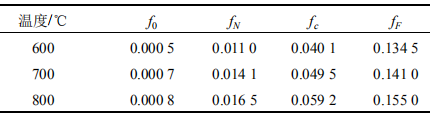

3、结果分析。二次多项式回归模型预测的显著性分析采用方差分析的 R2进行评估(R2>90%)。回归性分析的 P值小于 0.01 时,模型的回归效果是显著的,试验中不同温度下模型的显著性分析 P 值均为 0。失拟项的 P 值大于 0.05 时模型认为是稳定的。根据温度的回归模型均是稳定的,模型的回归结果很显著,可用于损伤参数的求解分析。根据求解方法,基于 GTN 细观损伤模型获得损伤参数如表所示。

可以看出,将获得的损伤特征参数用于温度下 22MnB5 的拉伸仿真,获取的仿真曲线与试验曲线结果,可以看出数值模拟结果较好,验证了损伤参数识别的有效性。

结论

(1) 在实体单元有限元问题的基础上,通过添加厚向应力为 0 的约束条件,结合向后 Euler完全隐式积分算法,扩展了 GTN 损伤模型在平面应力、壳单元问题应用中的适用性。

(2) 基于中心复合试验设计构造响应曲面模型,并结合遗传算法进行参数求解,系统地阐述了一种GTN 模型损伤参数识别方法,并确定了高强度硼钢22MnB5 在不同温度下的损伤特征参数,建立的损伤参数识别方法可有效避免采用试错的方式进行损伤参数识别。

参考文献:

[1] 鲁可心.车用热成形先进高强度钢板样件的热胀形特征及成形性分析[J]. 机械工程学报,2019,50(24):73-78.

[2] 刘文权,盈亮,王丹彤,.热冲压成形过程细观损伤 演化机理研究[J].机械工程学报,2017(1 4):39.

[3] 刘文权,盈亮. 基于 GTN 细观损伤模型的板料成形过程损伤分析[J]. 工程力学,2019,26(7):24.