天津航空机电有限公司 天津 300300

摘 要:薄壁零件刚性差,在加工过程中容易受装夹方式、切削力、切削热等因素的影响产生变形,使零件的形位误差增大,加工合格率低。通过分析薄壁零件的加工特点,提出了防止和减少薄壁零件变形的工艺措施,实践证明,采取本文提出的工艺措施,可以有效的解决高温合金薄壁零件变形及加工精度不高等问题。

关键词:薄壁零件;加工变形;工艺控制

薄壁零件具有重量轻、节约材料、结构紧凑等特点,但薄壁零件刚性差、强度弱,在加工中极容易变形,不易保证零件的加工质量。车削薄壁零件时,由于工件壁薄,在夹紧力的作用下容易产生变形,从而影响工件的尺寸精度和形状精度。切削热会引起工件热变形,使工件尺寸难于控制,特别是对于线膨胀系数较大的金属薄壁零件,如果在一次安装中连续进行粗车、半精车、精车,由于切削热引起的零件热变形,会对尺寸精度产生极大影响。另外,径向切削力的作用下,容易产生振动和变形,影响工件的尺寸精度、形状、位置精度和表面粗糙度。

1.零件的结构特点和加工难点

1.1零件的结构特点

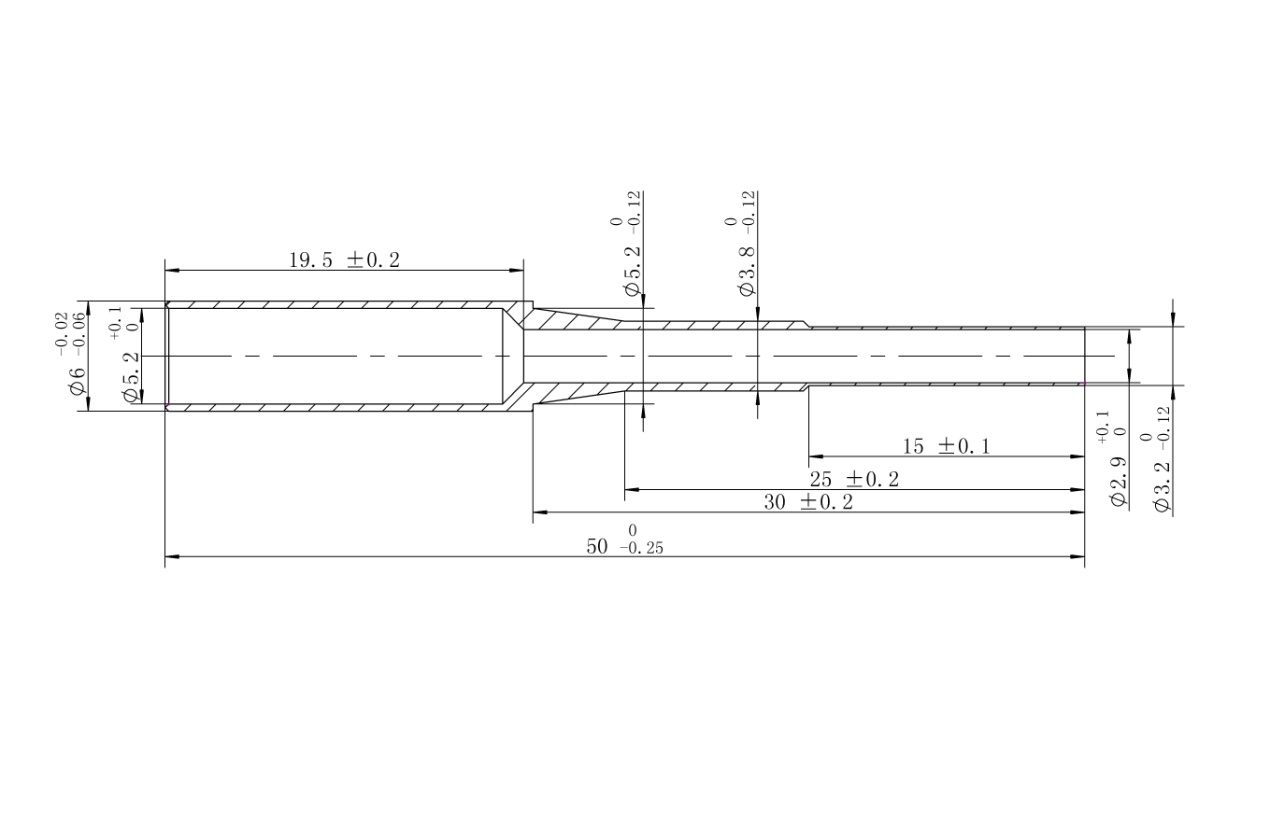

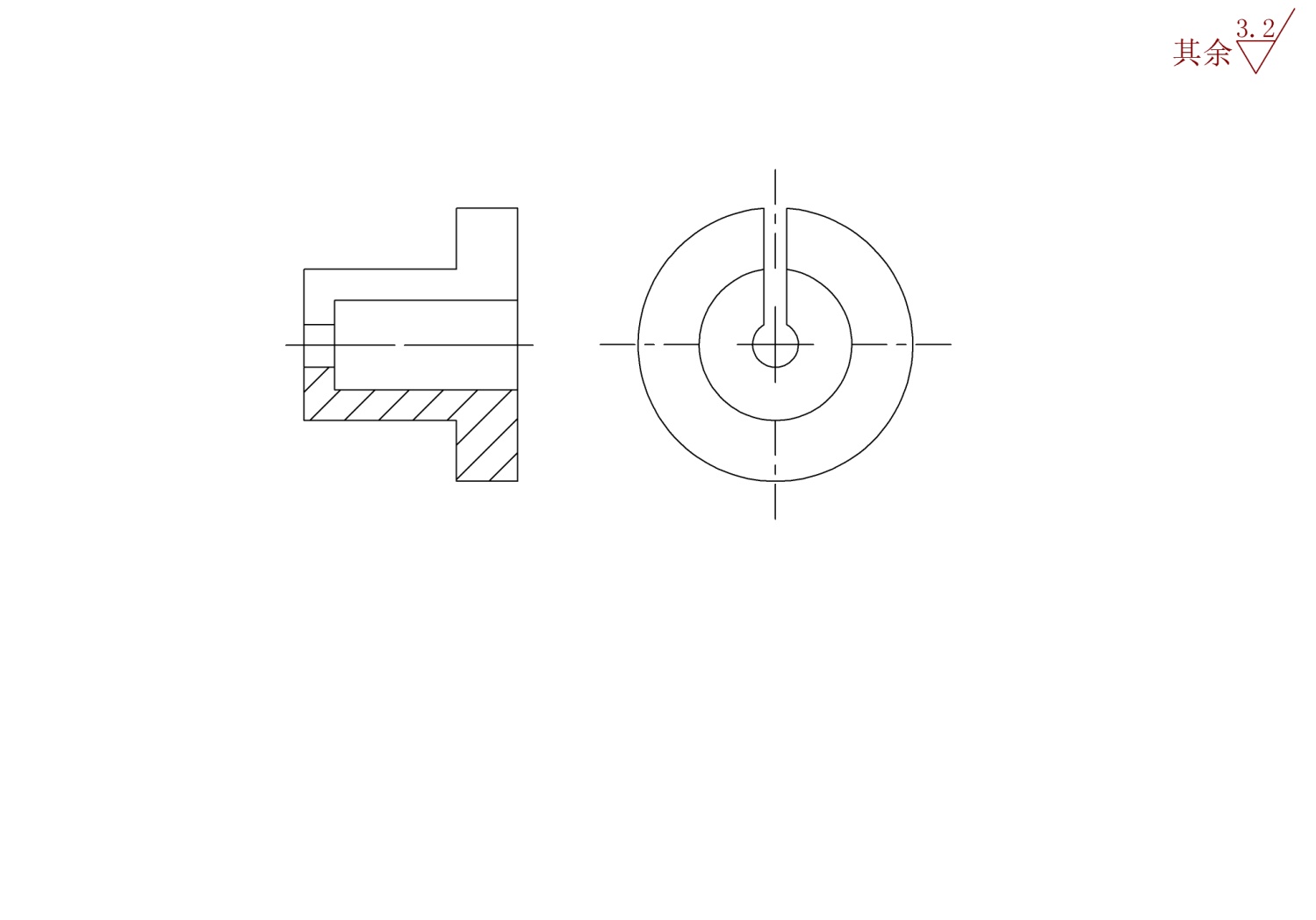

某产品防护套(见图1),外形尺寸φ6mm×50mm,壁厚最薄处不足0.15mm,薄壁部位长度15mm,外圆最严尺寸φ6-0.02 -0.06,其余形状和位置尺寸精度约0.1mm,零件整体由牌号为GH2747高温合金棒加工而成。

图1 高温合金薄壁零件

1.2零件加工难点

(1)高温合金材质强度高,抗变形能力强,切削过程中切削力很大,一般为普通碳钢的2~3倍,切削加工时会出现严重加工硬化,特别是薄壁零件孔深径比达到17倍以上,孔内排屑特别困难,小直径深孔加工比较困难。

(2)高温合金材料切削温度高,而且导热性差,切削温度高,高温下刀具与工件发生粘结现象,刀刃磨损极快,切削速度比较慢,所以加工效率低。

(3)零件最薄壁厚不足0.15mm,受孔偏斜的影响,加上装夹力和切削热影响零件发生变形,导致零件尺寸超差,甚至出现薄壁处车漏报废,采用常规方法加工该类高温合金薄壁零件合格率只有90%左右。

2. 工艺流程设计

考虑到零件以上分析的加工难点,零件属于比较典型的深孔薄壁类零件,由于孔的直径比较小,而且如果孔偏斜的话最薄壁部位受装夹力和切削热影响,零件会出现薄壁处车漏报废的情况,所以本文采用多次钻孔和扩孔的方式保证孔的直线度要求。将薄壁零件的加工分为粗车和精车两个阶段,粗车时切削深度可稍大,相应的变形也大一些,但由于切削余量较大,不会影响工件的最终精度;粗车后,使工件得到自然冷却,精车时切削深度可稍小,一方面采用两端对顶的方式,减小径向夹紧力,另一方面可以使粗加工产生的热变形在精车时得到纠正。

高温合金薄壁零件车削工艺方案为:粗车外圆→钻小孔→半精车外圆→扩孔→镗孔→精车外圆。

3. 工艺控制策略

本文主要从加工方法、装夹方式、刀具和切削参数等方面进行工艺控制,可以有效减小和控制加工变形,保证零件的最终尺寸精度。

3.1工艺方法改进

3.1.1小直径深孔加工

小直径深孔钻削主要有以下几个问题:

(1)钻削小深孔时,由于使用钻头尺寸小,强度很低,往往由于进刀时力量过大或者不均匀,工件组织不均匀,机床主轴摇摆以及排屑不畅等所引起的振动或者不规则冲击力,都会将钻头折断。

(2)钻削小孔时,切削力小,加工温度和钻削扭矩变化不明显,钻头磨损和粗糙度变化不易观察,所以有时候钻头已经磨损却还在使用,钻头就折断在工件里,造成零件报废。

(3)孔径小,冷却液无法到达切削区域,所有钻削条件恶劣。

为了防止钻头折断,应该保证钻削扭矩小于抗扭临界扭矩,抗扭临界扭矩和钻削扭矩下式近似计算。

a)高速钢小麻花钻头抗扭临界扭矩Mb:

(1-1)

(1-1)

式中:Mb—抗扭临界扭矩,

D—钻头直径,mm;

W—钻心厚度K相对于直径D的百分数,W=(K/D)×100;

钻头尖部碰到工件表面瞬间,钻头受压弯曲失稳的临界压力Fb:

(1-2)

(1-2)

式中:Fb—受压弯曲失稳的临界压力,N;

E—钻头材料弹性模量,N/m2;

I—钻头惯性矩,对于麻花钻头,近似I=0.025D4,mm4;

L—钻头螺旋槽部分长度,mm;

b)钻削扭矩M、走刀抗力F:

钻削扭矩和走刀抗力是钻头几何形状,工件材料,性能以及走刀速度的函数。对于螺旋角为30°的小麻花钻钻头可以由下式计算:

(1-3)

(1-3)

(1-4)

(1-4)

式中M—钻削扭矩, ;

;

F—走刀抗力,N;

f—进给量,mm/r;

a、b、c、d、S1、S2—与工件材料相关的系数,可以通过表1选取;

当钻头螺旋角不是30°而是ω时,F和M增量为:

(1-5)

(1-5)

(1-6)

(1-6)

通过以上公式的计算可以算出钻头不破坏的最大进给量f。

表1 与工件材料相关的系数

工件材料 | 硬度 HB | S1 | S2 | a | b | c | d |

硬铝 | 70 | 90400 | 6672 | 1 | 1.2 | 0.83 | 1.9 |

铝青铜 | 100 | 6160 | 6144 | 0.6 | 1.0 | 0.73 | 1.9 |

铸铁 | 179 | 25800 | 4164 | 0.73 | 1.0 | 0.69 | 1.7 |

可锻铸铁 | 137 | 24400 | 8268 | 0.75 | 1.0 | 0.78 | 1.8 |

碳素工具钢 | 152 | 133100 | 22104 | 0.87 | 1.0 | 0.78 | 1.8 |

结构钢 | 196 | 108500 | 18000 | 0.87 | 1.0 | 0.78 | 1.8 |

131 | 104300 | 20880 | 0.87 | 1.0 | 0.78 | 1.8 | |

156 | 96000 | 15600 | 0.87 | 1.0 | 0.78 | 1.8 | |

217 | 74100 | 12000 | 0.87 | 1.0 | 0.78 | 1.8 |

3.1.2精车薄壁外圆

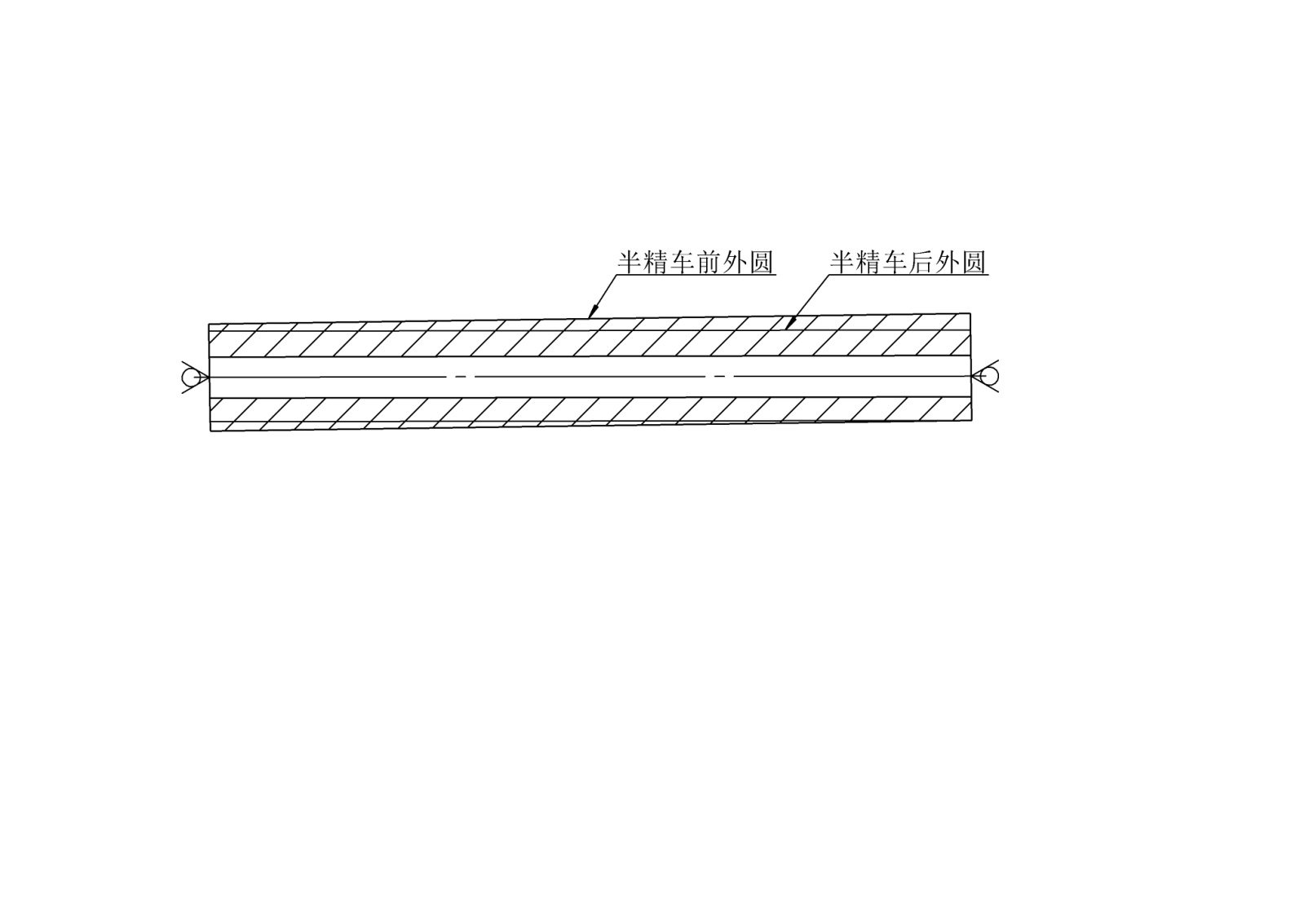

由于零件最薄壁厚0.1mm,受中心孔偏斜的影响,零件会出现薄壁处壁厚不均匀,甚至出现外圆车漏报废的情况。在实际加工中,小孔往往会出现偏斜的现象,但孔不会出现波浪型偏斜,如图2所示,本文在小孔加工完成后通过双顶尖装夹两端孔半精车外圆,以此对小孔偏斜进行纠正,这样保证了即使小孔有偏斜的情况,但最终加工的外圆薄厚是一致的。

图2精车薄壁外圆示意图

3.2装夹方式优化

3.2.1增加接触面积

为减小夹紧变形和使变形均匀,应尽可能使用径向夹紧力沿圆周均匀分布,加工中可用开口胞胎装夹薄壁零件,可以增加装夹接触面积,使夹紧力均匀分布在工件上,工件不易变形。开口胞胎材料使用45#钢或者铸铁,开口宽度约3mm左右。使用开口胞胎装夹零件外圆精度可以达到0.02mm以内。

图3开口胞胎示意图

3.2.2使用轴向夹紧方式

精车薄壁外圆时,尽量不使用径向夹紧,而优先采用轴向夹紧。工件靠轴向夹紧套的端面实现轴向夹紧,改变了夹紧力的方向,使夹紧力沿工件轴向分布,而工件轴向刚度大,使夹紧力作用在工件刚性较强的部位,不易产生夹紧变形。车削薄壁工件时,孔内放入芯轴,图4采用弹性顶尖轴向夹紧工件,变径向夹紧为轴向夹紧,防止夹紧变形。弹性顶尖与芯轴之间顶住即可,无需用力,防止顶伤薄壁部分,同时,使用活顶尖可以补偿热变形伸长。

图4精车外圆装夹示意图

3.3选择合适刀具和切削参数

要保证高温合金薄壁零件的尺寸精度和表面粗糙度,关键是外圆精车刀的几何形状和几何参数。在薄壁零件的车削中,合理选择车刀几何角度对加工时切削力的大小,车削中产生的热变形、工件表面的质量都非常重要。

在确定刀具角度时,应该注意以下两点:一是保证车刀具有较高的强度,车刀的前角不宜过大,而应该取小一些;二是高温合金的导热性差,高温强度高,塑性好,加工硬化现象严重,如果后角太小,则后刀面与零件加工表面间剧烈摩擦,刀具容易磨损,刀具寿命下降,所以后角应该大些。通常情况下,加工高温合金时,其前角在5°~15°范围内选取,后角在8°~15°范围内选取。

在选择切削用量时,高温合金在切削过程中加工硬化严重,如果吃刀量过小,则刀刃在硬化层中车削,将进一步加剧硬化,使刀具磨损加快,降低刀具寿命。所以吃刀量不宜选择过小,通常粗车吃刀量在0.5~2mm范围内选取,精车在0.2~0.5mm范围内选取。在吃刀量确定后,切削力大小在经验值表中查取[8],然后通过式(1-7)计算刀具进给量,通过式(1-8)、(1-9)计算切削速度和主轴转速。

(1-7)

(1-7)

硬质合金刀具切削速度的经验公式为:

(1-8)

(1-8)

主轴转速的计算公式为:

(1-9)

(1-9)

式中,FZ—主切削力FZ,N;

V—切削速度,m/min;

n—主轴转速,r/min;

f—进给量,mm/r;

T—刀具寿命,min;最大生产率寿命为30min,经济寿命为60min;

D—工件直径,mm;

aP—吃刀量,mm;

HB—工件材料的布氏硬度;

CV、m、b、c、d、e、g—系数,可以在经验值表中查取[8];

3.结论

(1)本文给出钻削小直径孔钻头不折断的最大进给量的计算公式;

(2)加工薄壁零件宜将夹紧力沿工件轴向分布;

(3)本文给出车削薄壁零件进给量和转速计算公式;

通过上述对加工方法、装夹方式、刀具和切削参数计算进行工艺控制,有效的解决高温合金薄壁零件变形及加工精度不高等问题,实现了该结构零件的成熟加工。

[参考资料]

[1] 刘峻. 薄壁零件的加工工艺研究. 机械研究与应用 (2011)03:58-61.

[2] 孙玉. 细长轴车削要点分析[J].山东纺织经济,2008(4).

[3] 刘永芳等. 高精度薄壁套简类零件车削工艺. 工具技术 2013:60-63.

[4] 米增榜. 小孔加工. 机械工业出版社 1988年.

[5] 许景芳. 薄壁零件的车削工艺[J].机械, 2007 (S1):3-4.

[6] 成大先. 机械设计手册(第5版)[M].北京:化学工业出版社,2008.

[7] 李庆寿. 机床夹具设计[M].北京:机械工业出版社, 1999.

[8] 中国石油物资装备总公司等.常见金属材料切削速度手册. 石油工业出版社,1995年.

[9] 张 伟. 车工操作技能手册[M].北京:机械工业出版社, 2004.

[10]王花玲.细长轴零件加工工艺分析[J]. 湖北广播电视大学学报,2008(06).

[11]王庭俊.细长轴的车削加工[J].现代制造技术与装备,2007(05).

作者简介:冯绍富,男,籍贯山东泰安,毕业于燕山大学,工程师,主要从工艺技术研究工作。

6