广州城建学院 广东省广州市 510925

摘要:标识喷印系统改造通过现代化、智能化的手段并以相应电气设备为载体帮助生产企业提升产品控制精度,起到降本增效的作用。

关键词 侧边标识 数据模型 PLC 智能控制 在线监测

现如今,钢材市场瞬息万变,中国钢铁行业产能巨大,市场上产品之间相互的竞争越来越激烈,客户对钢板标识的要求越来越高。虽然市场上有钢板喷印相关设备,但由于受空间场地限制,生产线冷床比较小,钢板到了成品收集前进行标识的时候温度往往还是比较高,人工手动操作冷床拉钢小车拉板到位的位置精度低,且由于钢板扎制出来的板型并不完全平整,冷床水平面精度也低等各种原因,一直无法正常使用钢板侧边标识设备进行侧标喷印。

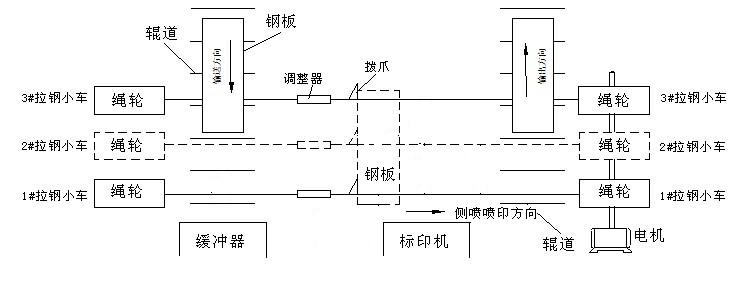

目前市场上各家钢厂钢板侧边标识主要是有两种形式:人工手动帖标签和侧边标识设备进行自动喷印。由于场地限制,以及工艺环境限制,全部由人工帖标签的劳动强度很大,且不现实。为了积极响应市场客户要求,我们只能对钢板侧边标识系统进行改造才能解决问题。在实际生产中,由于各个环节的缺陷,致使侧喷功能无法满足生产现场需求,在图(一)中我们可以看到,标印机侧喷与冷床工艺系统的位置关系,该系统配合存在的缺陷主要表现在以下几个方面:

图(一)

图(一)

侧边标识是位于钢板的板头端部的部分。在实际生产过程中,由于每个拉钢小车拨爪不可能都是在一条垂直线上的,就算调整调的比较平,拉一拉又会松动产生误差,再加上,拉钢小车拉动钢板的惯性,拉钢小车停止了,钢板还会自动往前晃动,所以当钢板停在要进行喷印位置的时候,钢板的侧边往往是倾斜的,与进行喷印设备行走的方向不平行,这样钢板停留的位置达不到标印机侧喷功能要求的位置精度,侧喷无法正常使用。标印机侧喷头是在导轨上来回移动,当钢板端部与机构喷印行走方向不平行的时候,是会发生碰撞,无法喷印的。

由于轧制的钢板表面本身并不是完全平整的,而且钢板有些端部会翘头,有些端部会扣头,再加上生产现场冷床是由一个一个滚轮支撑在钢板下表面,由于磨损,各个滚轮高度并不处于同一个水平面上,这些因素相互叠加,导致钢板喷印位置并不在一个水平面上,这样钢板就很容易与侧喷的感应装置发生碰撞,而每次碰撞都将影响侧喷装置,使得侧碰无法正常进行。

钢板在进入冷床前,输入滚道末端虽然有个缓冲器,但是在拉钢过程中,钢板很容易走位,无法齐头,这样就造成进行喷印的时候每块钢板与标印机侧喷装置的距离长短不一。钢板停留位置达不到侧标装置的要求。

针对以上的问题,我们组织人员开会研究,并实地测量,最后采取了以下一系列的改造方案,具体如下:

针对钢板倾斜这个问题,我们先是对标印机侧标装置进行了调整,让A,B两个检测装置采取一前一后的固定方式,B在前,A在后,配合大数据模型,智能控制。标印机侧标系统在以一定速度前进寻找钢板端部的过程中,当B到达钢板端部上方,说明标印机侧标系统已经检测到钢板,这时候通过更改PLC程序控制标印机的侧边标识装置停止前进;当A到达钢板端部上方,说明标印机侧标系统与钢板的距离过近了,这时候通过更改PLC程序驱动标印机的侧边标识装置后退,这样就保证了标印机侧边标识装置与钢板保持一定的最小距离,避免发生碰撞。

当然,标印机侧标系统是以一定速度去靠近钢板,装置发现太靠近钢板而采取措施后退的这个调节量是有限度的,所以我们同时还需要调节拉钢小车的拨爪,让拨爪的排列位置产生一些轻微的前后距离差。

针对钢板水平面不平整这个问题, A,B两部分安装两个检测器,当这个装置下面被钢板遮挡的时候,装置就感应到钢板,产生一个高低电平变化信号输入到标印机的PLC系统来进行装置动作的控制,但是这个检测器与钢板的检测距离有严格要求,远了会检测不到,太近也很容易产生摩擦,磨坏检测头。我们又通过调整改变A,B两部分检测装置的固定方式,让A,B两部分由内朝外向上倾斜,这样如果钢板端部有点往上翘头的时候,侧喷机构在距离A,B两个检测装置稍远的前端检测到钢板,让侧喷装置停止前进;如果钢板端部有点往下扣头的时候,侧喷机构在距离A,B检测装置稍近的后端也能检测到钢板,让侧喷装置停止前进。

针对钢板拉到在喷印位置无法齐头,且每块钢板端部与标印机侧喷装置距离长短不一,我们通过测量计算,结合大数据计算选取一个最远的限度值,然后在这个位置增加一个限位装置。这样如果钢板距离太远,当标印机侧喷机构靠近钢板的时候,就算侧喷系统没有检测到钢板,前进到这个最远限位,也会自动停下,不至于一直往前走,与钢板产生碰撞。

同时由于生产对于精度的要求越来越高,传统的控制方式已经无法满足需求,相关的生产线的设备进行了升级配套改造,分别为建立基于工艺数据与新增传感器数据融合的诊断规则和基于工艺数据的诊断规则,本项目中完成规则 1001项,诊断规则上线 568 项,详见表一。

表一

软传感(工艺数据) | 软传感(工艺数据) | 合计(项) | ||||

轧线 | 精整 | 加热炉 | 旋转设备(减速机、轴 承、电机) | 油液 | 温湿度 | |

289 | 255 | 162 | 219 | 34 | 42 | 1001 |

新增在线监测(振动、温度、温湿度)预警规则:包含振动量预警规则、温度预警规则、油液监测预警规则和电气室温湿度预警规则,完成诊断规则 460条,已经投入运行。

系统改造,使用良好,再无一起因走板不畅的问题而引发的积板或生产停顿的现象,走板过程顺畅,通过机器替代人工的方式,避免出现因为船板没有侧边标识而无法销售的尴尬局面,同时大大提高了生产控制精度,解决了生产实践中的难题。

参考文献

[1]李响,烧结设备在线监测系统及其应用,电世界,2011.01

[2]张军, 模块化智能控制在烧结配料系统中的研究与应用, 自动化应用,2017.07