大连市锅炉压力检验检测研究院有限公司 辽宁 大连 116000

根据《中华人民共和国特种设备安全法》第二十五条的规定:锅炉、压力容器、压力管道元件等特种设备的制造过程和锅炉、压力容器、压力管道、电梯、起重机械、客运索道、大型游乐设施的安装、改造、重大修理过程,应当经特种设备检验机构按照安全技术规范的要求进行监督检验;未经监督检验或者监督检验不合格的,不得出厂或者交付使用。因此,压力容器产品必须经由检验机构监督检验合格后,方可出厂和交付使用单位。本案例例举的压力容器的制造单位为:大连XX机电安装制造有限公司,产品的设计数据如下:

表1 产品设计数据

设备名称 | 缓冲罐 |

设计压力 | 2.4MPa |

设计温度 | 170℃ |

材质 | 20钢 |

1监检项目及流程

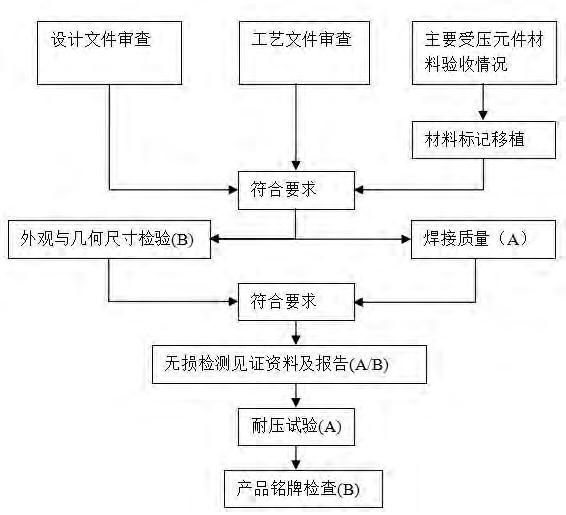

本台压力容器的监检项目及流程如图 1 所示。

图1

2过程所需方法

根据1中所述的内容,此次监检过程所需工作如下

2.1审查设计相关文件

首先,通过网络查看并核对设计单位的资质,确定其余纸质版材料是否一致,尤其重点关注设计许可章的真实性;其次,由于此图纸的设计单位属于非织造单位,其设计的图纸需要外部会审,因此,还需对设计图纸的评审记录及合同进行进一步的审查确认;再次,需审查图纸中的设计数据里面的设计规范、设计标准是否符合我国目前的安全规定;最后,审查设计图中的无损检测相关内容、耐压试验相关内容能否达到规定的技术水平。

2.2审查工艺相关文件

审查了此台产品的焊接工艺规程(WPS),规程编号为20190803。

2.3验收受压元件材料

通过对该单位的相关材料的检查,发现此单位质量保证体系运转正常,有详尽完整的材料出入库记录,单位购进的受压受压元件、附件、焊接材料的相关供货方材料齐全,相关证明真实完整,供货方的检验合格印记以及公章清晰可见,材料质量证明书上的参数(包括厚度,化学成分,理化性能)符合设计图纸的要求; 部分外购件(如压力容器封头)有当地监检机构出具的监督检验证书。

2.4 移植相关材料的标记

通过对采购相关材料的进一步审查,发现该单位采购相关材料均由质量证明书切均盖有清晰的材料入库印,同时配有当日的仓库管理员的亲笔签字,筒体和封头上的材料标记均移植。 锻件类主要受压元件(如法兰)的侧面用钢印注明法兰型号及移植标记,如图 2 所示。

图2

2.5 焊接质量

焊接工艺评定(WPQ)满足此容器的设计要求,且覆盖制造过程中的焊接工艺。

焊评试件经到场检验符合要求,按规定存储于指定专用场地。

焊接材料确认:本台容器采用J506酸性焊条,焊材的保存和现场使用情况经检验均满足设计与焊接工艺规程要求。

抽检焊工两名,经现场确认,所持证书项目、有效期均符合要求,且现场焊工钢印清晰无误。

通过检查焊接记录,明确焊接种各项参数满足要求。

2.6 外观与几何尺寸检验

检验过程中对于外观与几何尺寸的检验主要依托于对制造厂检验记录卡和现场实际测量参数的比对,经抽检容器筒体纵向接头和筒体间环向接头,确认记录卡中测量数据准确,材料表面无明显缺陷,焊缝高度、错边量符合要求,并通过设计图,明确容器开孔、焊缝的布置情况准确无误。

2.7 无损检测抽查

该产品出厂资料中规定最低射线检测比例为25%,但制造厂发文设计澄清,将其中10%的射线检测改为TOFD可记录超声波检测,因此,射线底片共计12张,抽检其中丁字口焊缝和返修焊缝共计8张,经复验发现与探伤报告所述一致。另外对台容器的磁粉和渗透报告也进行了检查,比对探伤人员资质证书,明确了探伤人员具有合规资质,且报告中签字、盖章符合单位体系文件及相关标准要求。

2.8 耐压试验

经现场确认,水压试验过程升压、保压过程及其对应压力值均满足要求,压力表量程、检验期、摆放位置合格;保压过程中现场接管法兰处出现轻微渗漏,但压力表无明显压力降,经降压后检查发现为法连盲板螺栓未拧紧,经现场紧固后重新升压、保压后,再未发现渗漏,且耐压试验过程中无肉眼可见形变、无异常声响。

2.9 铭牌检查

通过对比设计图,及相关标准要求,参数准确,监检全部完成后打上 TS 钢印。

3 监检过程中的问题及解决途径

监督检验过程中主要存在以下几点问题,且这些都是容易被检验员忽略的地方。

焊接材料保存、领用记录不全。存在焊条牌号与焊工使用的焊条不一致的可能性,不能保证焊条选用的正确性。此外,如果焊接缺陷是由于焊工选用焊条不当造成的,则无法追溯其来源。焊材应分批摆放,每批入库、领用均需建立台账。

焊缝与母材过渡不光滑,焊缝余高过高。焊后用焊缝检验尺对外观尺寸进行抽检,发现部分焊缝余高,部分角焊缝存在焊趾。经打磨消除,符合标准要求。研磨后的图像如图5所示。

轧前封头的毛坯厚度:轧前毛坯厚度应大于轧后压头的实际厚度。由于空白钢板在轧制后具有刚性延伸,厚度将变薄,即所谓的减薄量。以该产品为例,头部厚度的设计和实际使用是10毫米,因此在选择毛坯时,厚度应该大于头部厚度,即,选择12 mm的空白钢板更合适,轧制后的头部厚度不会小于8毫米。在将坯料送入轧机时,生产厂家已经注意到这一问题。送出的空白钢板的实际厚度为10mm,但头部质量合格证书的生产厂家所标示的坯料厚度为12 mm,这是错误的。经沟通,封头厂家已重新出具封头质量证明书。

无损检测报告及焊缝布置图中显示的T型接头数量:本产品焊缝平面布置图中,T型接头数量为6个,首次由探伤人员出具的无损检测综合报告中显示有4个焊缝。经过修改,报告已更正。检验人员往往粗心大意,一般只注意A、B类焊缝的数量,而很少注意T型接头。

压力表选择:第一次试验选用的压力表量程过大,0~6MPa。更换后更换为量程为0~2.5MPa的压力表。”《固定式压力容器安全技术监察规程》明确规定,压力表量程一般为试验压力的1.5~3倍。

4 总结

现有的压力容器产品监督检验流程已规范化、规范化。但是,作为特种设备检验人员,更要注重依法检验,注重细节检验,在相关技术的支持下,尽可能多地发现隐患,规避风险。准确判断压力容器产品的各项指标是否符合有关法律、法规和标准的要求,进而判断产品的安全性能是否符合出厂要求,确保设备出厂后的安全运行。

参考文献:

[1]TGS21—2016,固定式压力容器安全技术监察规程[S].

[2]TSGR7004-2013,压力容器监督检验规则[S].

[3]GB150-2011,压力容器[S].