中国航发西安动力控制科技有限公司 陕西西安 710077

摘要:近几年来,随着企业生产规模的不断扩大,加工资源的不断丰富,加工方法的不断多样化,数控加工越来越显现出它的优越性和重要性。但就目前我企业生产状况,数控加工的效率还不是很高,特别是箱体类加工,油路孔交错、孔系较多、型腔复杂、批量小、加工周期长等特点,很大程度上制约了企业的生产效率,特别是复杂箱体类中油路孔的加工和检测问题表现尤为突出。因此,怎样从工艺方法、加工方法、检测方法等角度去分析和解决问题,才是提高数控加工效率的有效途径。

关键词:工艺方法;数控加工;检测;油路孔

现代社会是信息高速发展的时代,现在企业的振兴与发展很大程度上取决于本企业的科学技术水平和生产效率,作为制造企业更应该如此。箱体类加工中最常见的加工内容是油路孔的加工,使生产进程比较迟缓,甚至好长时间处于停滞状态,直接影响企业科研生产任务和客户节点交付。因此,分析研讨影响油路孔加工检测因素有十分必要的现实意义。

1 箱体类油路孔的特点

箱体类油路孔多为细长孔,直径为Ф3mm~Ф6mm居多。油路孔加工要求精度虽然不高,但容易偏移,位置的偏移直接导致油路孔之间,油路孔和孔系之间不能正常接通,直接影响产品性能和航空动力系统的控制。

2 箱体类油路孔加工误差的主要原因

(1)油路孔进口位置表面形状不规则,钻头切入时容易产生偏移;

(2)油路孔过长,钻头的长度和直径比比较大,刚性不足;

(3)油路孔不是单独的细孔,而是与其它油路孔、孔系相交而形成的孔网,钻头在行进过程中,可能遇到加工过的油路孔或孔系而形成断屑切削造成钻头的偏移。

3 从工艺设计角度分析

3.1防止钻头切入时产生偏移的措施:

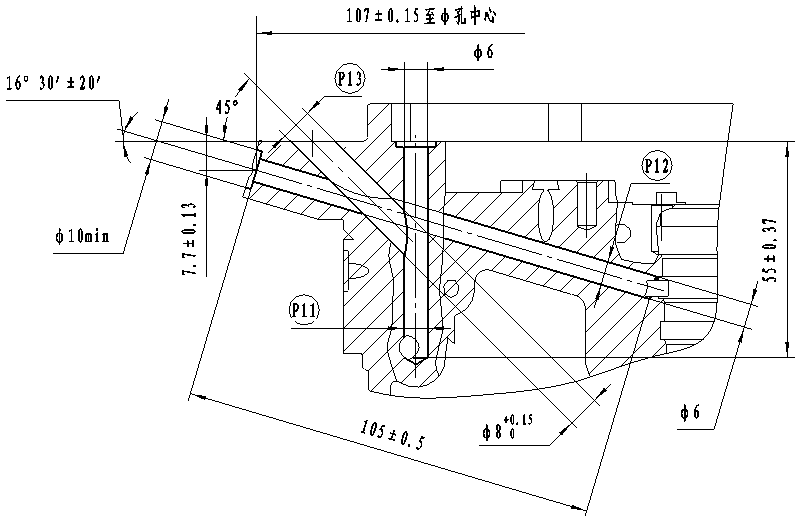

(1)油路孔从箱体类非加工表面,孔口可以加工一个比油路孔直径大的且垂直于油路孔轴线的平面,并加工与油路孔同轴的定位中心孔,再加工油路孔,进口不会偏移。如图1中P11、P12孔。

图1 图2

(2)油路孔从箱体类结合面上切入时工艺设计应尽量安排这个结合面没有达到产品图最终尺寸前安排油路孔加工,这样可以在结合面的粗加工表面上加工一个比油路孔直径大的、垂直于油路孔轴线的平面(注意加工表面的余量),并加工与油路孔同轴的定位中心孔。

当确定不可避免的必须在结合面精加工后加工油路孔,可选择先钻镗出与油路孔相同直径的引导孔,然后再通过引导孔加工本身油路孔达到图纸要求深度。

孔系内一条油路孔如果与孔系轴线夹角较小时,应安排先加工油路孔再加工孔系。原因就在于油路孔与轴线的夹角越小,油路孔的进口定位中心越难于确定,也难保证油路孔的进口位置。

油路孔与孔系轴线夹角大或在孔系底处时,可以按工艺的需要任意安排。原因是即使先加工了孔系,油路孔的加工也可以加工出定位中心孔。。但如果出于检测考虑,对于一些加工完孔系后,油路略短的油路,应先加工油路孔后,方可加工整个孔系。

3.2 为防止油路孔过长,钻头的长度和直径比较大,刚性不足而引起钻孔位置的偏移,应采取的措施是在加工出平面和定位中心孔后,先用长度约为孔径大小10倍的钻头加工一段油路孔作为导向孔,逐步更换钻头的长度加工此孔,直到加工到长油路孔深度为止。若有必要,可先在钻完引导孔后镗孔,然后再分次钻孔达孔深度,这样更有利保证孔的位置。

3.3 油路孔与油路孔、油路孔与孔系相互交叉,为防止在油路孔加工时由于断屑切削等因素而造成孔位偏移,在工艺设计和编制时就要考虑到油路孔和孔系的先后加工顺序,一般按以下原则进行分析确定:

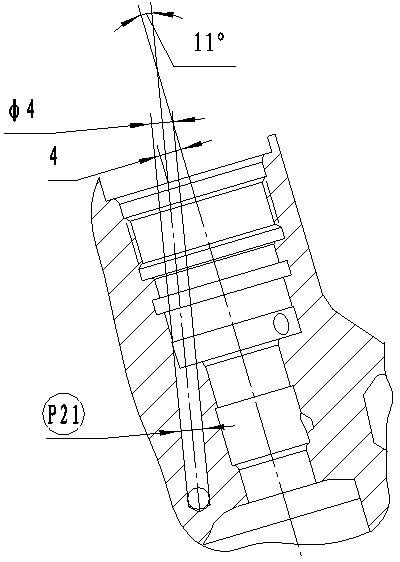

(1)油路孔与某孔系侧壁相通,如果孔系先加工,当油路孔与孔系孔壁相通时,钻头就会向无实体一侧偏移,而且油路孔越长偏移越大。因此,因先安排加工油路孔后加工主要孔系或主要孔系仅加工找正底孔,加工油路孔仍然处于全实体加工状态。P51孔。如果考虑到检测方便,应安排整个孔系在数控车加工。ф4×45°油路的情况。若必须先加工孔系后才能加工油路孔,为防止油路孔加工偏移,可采用工艺堵头的加工油路孔。因此,先加工油路孔,检测合格后再加工主孔系,就可以减小这样的误差,产品质量也容易保证。

(2)若一条油路孔的孔底与另外一条油路孔的中间相交,应先加工不通的油路孔,再加工与其相通的油路孔。当多条油路孔相互交错时,应先安排加工较长的油路孔,然后再加工较短的油路孔。

4条油路孔的加工顺序应为:P61——P62——P63——P64

4 从机械加工角度

过去箱体类加工由于受设备资源的限制,几乎绝大部分是在普通设备上加工完成。特别是一般的油路孔,采用比较复杂的夹具钻模,在普通钻床上加工完成。这样它的位置尺寸均由专用夹具保证,操作工只需要保证实际加工孔的大小和深度即可。但是随着数控技术的革新与发展,越来越多的市场需求,原来的普通加工设备并不能满足产品的质量要求。因此,充分的利用数控设备,包括三轴、四轴、五轴加工中心、数控车等等。其中箱体类中油路孔的加工就需要在加工中心完成。因为箱体类本身的复杂性,生产周期长、小批量作业的问题,经常会由于油路孔的加工检测问题耽误生产周期,从而直接影响我们企业的产品效益。所以关于油路孔的加工检测问题均显的尤为重要。一般油路孔的加工均采用:划面——打中心钻——钻孔三个步骤来完成。这样一般情况下均能满足图纸要求。短油路孔的加工:应该先加工油路孔后,送检测合格后,再加工整个孔系。此外可以在对刀件或试件上加深油路孔的深度后试切送检测,这样就可以让短油路变成长油路,从而确保箱体类的位置尺寸和加工程序没有问题。然后加工正品时把油路孔深度改成图纸深度一致,直接加工即可。

5 从检测角度分析

对于一般油路孔的检测,均是配置芯棒采点评价完成。在此就要求检测员必须配置合适的芯棒与测量孔配合,保证它们之间有比较好的紧度。由于每个人的感觉不一样,会配置不同的芯棒。这种油路孔的特点是斜转角度小,在检测时就可能会因为芯棒的配置不合适,影响到油路孔平转角度

的检测结果。

原因就是:斜转角度小,投影到底平面的投影线短。若配置芯棒稍微有些误差,就可能会导致测量结果差的很远。原检测主要以油路孔投影线和基准面之间的夹角为依据,现在可以采取求面与面夹角或转换成求油路孔轴线投影到另外两个基准面后的投影角的检测方式来减小此检测误差,更大程度反映出加工孔的实际误差。

正确平面表示的加工孔在理论状态下的情况,即正确的油路孔轴线和与产品定位面垂直的Z轴所形成的平面。正确位置也表示了油路孔在理论状态下的夹角位置135°。误差平面1表示加工的实际孔位或检测配置芯棒的偏差点1,即相当于在配置的芯棒上采1点作为评价整个油路孔偏差的依据之一。由于油路孔的轴线是由许多点构成,因此可以在配置的芯棒上采多个类似于点1的圆心点,并且相应的点可以与Z轴形成许多类似误差平面,然后评价误差平面与水平面或垂直面的夹角,从而得到实际加工孔的公差范围。这就可以减少由于油路孔的投影线短而检测误差大的情况。当然,以上说明的投影角或二面角均在XY平面内评价。如果把此类的油路孔轴线投影到XZ平面或YZ平面的话,那也可以间接的反应加工油路孔的误差情况。比如, W1-W1剖视中Φ3×85°油路孔,若按原来图纸要求的剖视角,就会出现投影角检测不准确的情况。若把此油路孔投影到另外两个平面,再去评价其投影角3°33′,那就更好接近实际加工情况,减少了因投影线短而造成的检测误差偏大的可能。

结束语

总而言之,油路孔的加工和检测必须从优化工艺方法、改善加工方式、探求检测方法等诸多方面着手,才能保证产品的质量。箱体类加工也必须从以上方面改进和完善。当然,上述这些情况只是油路孔加工中一些小经验,还存在许多漏洞和缺陷,希望在以后的工作学习中不断充实和完善。

第 2 页 共 2 页