长兴吉利汽车部件有限公司,浙江 湖州, 313100

摘要:物流是一项必要非增值活动,降低物流成本,就相当于获得了收益。在汽车行业中,整车物流成本是零部件在包装、搬运装卸、运输、储存等活动中所支出的人力、物力和财力的总和。零部件运输时的车厢装载率极大地影响了整车物流成本。良好的车厢装载率可以帮助我们有效的利用车厢内空间、降低运输成本。而影响车厢装载率的因素有很多,例如零件外形尺寸、运输车辆规格、包装尺寸链等。本文主要介绍了包装尺寸链对车厢装载率的影响,以及尺寸链的确定方法。

关键词:汽车企业;物流成本;包装尺寸链;车厢装载率

Abstract:The carriage loading rate of spare parts transportation greatly influences the logistics cost of the whole vehicle. Vehicle logistics cost is the sum of human, material and financial resources spent on packaging, handling, transportation, storage and other activities. Logistics is a necessary non-value-added activities, reduce logistics costs, is equivalent to gain. Good carriage loading rate can help us effectively reduce the transportation cost. There are many factors that affect the carriage loading rate, such as the external dimensions of spare parts, transport vehicle specifications, packaging and so on. This paper mainly introduces the influence of package dimension chain on carriage loading rate and the determination method of package dimension chain.

Key words: Automobile enterprises; Logistics cost; Package dimension chain; Carriage loading rate

1 引言

物流是汽车生产制造过程中的一项必要非增值活动,降低物流成本被称为企业的“第三利润源”。在企业制造、人工等成本降本空间已经非常狭小的情况下,物流降本势在必行。在单车物流成本中,零部件运输成本占了相当大的比重,例如,一款车型单车物流成本预计为2400元,其中物流的制造成本,包括人工、材料、设备等费用约为400元,仅占16.7%,而零部件运输费用则约为1200元,占比50%。运输费用与车辆装载率息息相关,何谓车辆装载率,即货车实际所载货物体积除以车厢最大可载货体积,车辆装载率越高,装的零件就越多,均摊在单个零件上的物流费用就越少。那么如何提高零部件运输的车厢装载率,其中一个重要办法就是应用包装尺寸链。

2包装尺寸链

2.1 包装尺寸链对车辆装载率的影响

包装尺寸链是为了提高车辆装载率,依据货车尺寸所划分的一系列包装相关尺寸,使包装在车厢内堆垛摆放时,车厢内空间利用最大化,可以减少运输浪费。

例如,目前各主机厂常用的运输车辆规格分别为9.6m、12.5m飞翼车,车厢内尺寸如下表2-1所示。

长 | 宽 | 高 | |

9.6m飞翼车 | 9200 | 2400 | 2400 |

12.5m飞翼车 | 12200 | 2400 | 2400 |

表2-1 车厢内尺寸

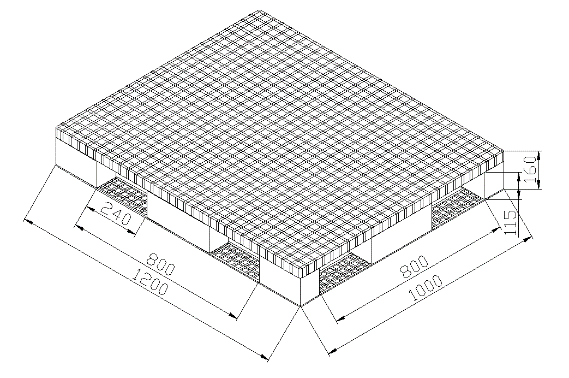

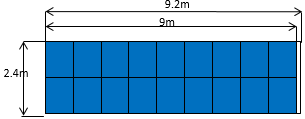

2008年,国家标准化组织根据我国的实际运输情况对托盘标准进行了修订,在修订的GB/T15233-2008标准中,规定了两种托盘尺寸规格,即1200*1000mm和1100*1100mm。国家优先推荐的集装基础模数尺寸为1200*1000mm,如图2-2所示,则在9.6m飞翼车内,长度方向上可摆放9个托盘,宽度方向上可摆放2个,装载平面效果如图2-3所示,平面装载率可达到97.8%。

图2-2 1200*1000mm标准托盘

图2-3 9.6m飞翼车装载效果图

然而,众所周知,一辆车上面有上千种零部件,它们的形状、重量、装配工艺各不相同,仅仅用一种规格的带托盘的包装去装载所有零部件,这种可能性近乎为0。目前各主机厂所涉及到的零部件包装主要有两种,一种是带托盘或者在托盘上打托的包装,例如围板箱、卡板箱、塑料箱及纸箱等;另一种则是无托盘的金属包装,如铁箱和料架。在应用包装尺寸链之前,任意尺寸的铁箱和料架在车厢内堆叠,车厢装载率往往达不到50%,会出现摆放混乱、器具通用化程度低以及车厢内空间利用率低造成成本浪费等问题,而包装尺寸链可以有效地对问题进行改善。

2.2 金属包装尺寸链的构造原则

在构造金属包装尺寸链时,需要考虑到两个方面,第一个是车厢匹配性,即包装尺寸需要同时满足在9.6m和12.5m车厢内都有较高的空间利用率这一条件;第二个是拼载配合性,也就是不同长度的包装拼载都能有较高的空间利用率,并且不同种类的包装可以相互匹配。

对尺寸进行分割时,考虑到叉车装卸等操作需要使包装器具之间有一定的间隙,设置长度、宽度方向上的必要工作间隙为10mm,高度方向为100mm,并且根据汽车零部件尺寸,将金属包装长度尺寸范围设定在900~2300mm之间。对于金属包装的基础长度,计划将长度进制设为300mm,则9.6m的车厢可划分为30份,12.5m可以划分为40份,车厢分割后尺寸如表2-5所示,取两者之间的最小值作为基础长度,则金属包装的基础长度为305mm。

| 9600 | 12500 |

分割倍数 | 30 | 40 |

分割后尺寸 | 306.7 | 305 |

表2-5 车厢分割尺寸

根据包装的尺寸范围,将基础长度305mm分别乘上3、4、5、6、7等倍数,以3倍为例,成倍后的长度为915mm,则可在9.6m飞翼车内摆放10列,在12.5m飞翼车内摆放13列。按照列数对车厢内长进行分割后,9.6m车的分割后尺寸为917mm,12.5m车的分割后尺寸为935mm,因为需要同时满足在两种车厢内都达到较高的装载率,所以取两者之间较小值917mm作为包装长度,经调整,将包装长度设为910mm。按照上述过程再分别计算4、5、6、7倍的包装长度,结果如表2-6所示, 金属包装的包装长度为910、1210、1510、1830和2290mm。经计算,车厢长度利用率,即摆放后长度的净尺寸/车厢内径,都达到了90%以上,表明使用该尺寸链,车厢的匹配性良好。

| | | 可放列数 | 按列数分割后长度 | | | 车厢长度利用率 | |||

基础长度 | 倍数 | 成倍后长度 | 9.6m | 12.5m | 9.6m | 12.5m | 取较小值 | 调整后长度 | 9.6m | 12.5m |

305 | 3 | 915 | 10 | 13 | 917 | 935 | 917 | 910 | 98.9% | 97.0% |

305 | 4 | 1220 | 7 | 10 | 1311 | 1217 | 1217 | 1210 | 92.1% | 99.2% |

305 | 5 | 1525 | 6 | 8 | 1530 | 1522 | 1522 | 1510 | 98.5% | 99.0% |

305 | 6 | 1830 | 5 | 6 | 1837 | 2030 | 1837 | 1830 | 99.5% | 90.0% |

305 | 7 | 2135 | 4 | 5 | 2297 | 2437 | 2297 | 2290 | 99.6% | 93.9% |

表2-6 包装长度

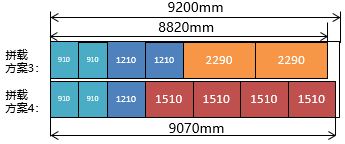

2.3金属包装尺寸链效果验证

上一小节构造了金属包装的尺寸链,并且对车厢匹配性进行了验证,得到车厢匹配性能良好这一结果,接下来则需对包装的拼载配合性进行验证。以9.6m车厢为例,由上表2-5、2-6得,根据基础长度305mm将车厢内长分割成为30份,且长910mm对应的倍数为3,1210mm对应的是4,1510mm对应的是5,1830mm对应的是6,2290mm对应的是7,设长910、1210、1510、1830、2290mm的包装在车厢内分别摆放N1、N2、N3、N4、N5列,Y=3N1+4N2+5N3+6N4+7N5。若要使车厢尽可能达到满载状态,则Y应接近于30,由此得到4种拼载方案,如下表2-7、2-8所示,最终车厢的利用率均大于95%,由此得到,包装在车厢内的拼载配合性能良好。

包装长度 | 车厢分割基础长度 | 包装长度倍数 | 拼载方案1 | 拼载方案2 | 拼载方案3 | 拼载方案4 |

910 | 305 | 3 | / | 1个 | 2个 | 2个 |

1210 | 305 | 4 | 2个 | / | 2个 | 1个 |

1510 | 305 | 5 | 2个 | / | / | 4个 |

1830 | 305 | 6 | 2个 | 2个 | / | / |

2290 | 305 | 7 | / | 2个 | 2个 | / |

305的倍数值 | 30 | 29 | 28 | 30 | ||

料架排列后净长 | 9100 | 9150 | 8820 | 9070 | ||

车厢长度利用率 | 98.9% | 99.5% | 95.9% | 98.6% | ||

表2-7 拼载方案

图2-8 拼载效果图

因此,综上所述,本文所构造的金属包装尺寸链,满足车厢匹配性和拼载配合性两个条件,并将车厢装载率由50%提升至了90%,运输浪费得到了大幅度改善。

3 小结

本文简要介绍了汽车物流成本降本的重要性与紧迫性,并提出提高车辆车厢装载率,可以有效地节约物流成本,而包装尺寸链可以帮助提高车厢装载率这一观点。通过举例表明,在应用包装尺寸链之前,车厢的装载率仅仅只有50%,本文详细介绍了一种金属包装尺寸链的确定方法,构造了金属包装910、1210、1510、1830、2290mm的尺寸链,使包装即使是拼载也可以很好的利用车厢内空间,减少运输浪费,将车厢装载率提升至了90%以上。

参考文献

王亚丽. 基于作业成本法的汽车零部件生产企业供应物流成本核算[J]. 物流工程与管理, 2010,32(11):44-45.

姚劼. 包装优化对物流成本的影响[J]. 江苏科技信息, 2015,2:20-21.

刘立琼. 网购快递包装标准化的研究[D]. 天津:天津科技大学, 2016.

张桂芹. 浅谈通过运输合理化降低企业的物流成本[J]. 物流工程与管理, 2014,36(2):23-24,28.