沈阳飞机工业(集团)有限公司 辽宁 沈阳

摘要:薄壁零件质量轻、结构紧凑,应用广泛,不过薄壁零件刚性差,容易在加工过程中出现切削振动,影响产品生产质量,降低产品加工精度。本文通过简述薄壁梁类零件的特点和加工技术难点,针对某机纵梁进行加工工艺分析,选择合适的数控机床与刀具切割参数,规范数控加工工艺流程,优化加工工艺方法,为提高薄壁梁类零件的加工质量、优化零件加工工艺提供理论借鉴。

关键词:薄壁梁类零件;相对质量轻;刚性差;刀具切割参数

随着人们生活水平的提高,选择航空出行的人数不断增加,航天企业需要优化飞机性能,提高优质的服务,薄壁梁类零件由于质量轻、结构紧凑,被广泛应用于现代飞机设计,成为航天企业优化飞机整体性能的重要部分。不过薄壁梁类零件结构复杂、横截面积小、闭角角度大,加工难度大,需要突破的技术难点多,零件加工工艺不科学容易增加零件径向切削力和热变形,影响零件生产质量,降低企业经济效益,为此需要结合梁类零件特点,优化零件加工工艺,攻克加工技术难点,提高零件加工精度。

薄壁梁类零件的特点与技术分析

1.1零件特点分析

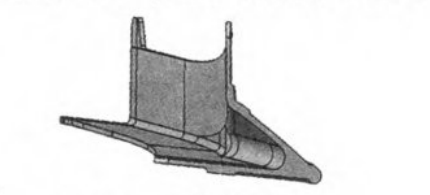

薄壁梁类零件性能好,质量较轻,整体横截面积小,结构复杂且外廓壁薄,是典型的薄壁零件。其中某机纵梁加工尺寸精细,零件精度高,整体厚度尺寸偏差小,变化幅度仅为0.2mm,外形呈现“L”型,结构复杂,内外表面都是曲面或双曲面,与“工”型的梁类零件结构差异大,属于结构特殊的梁类零件,腹板厚度为2.5mm,缘条厚度为4.5mm,两者夹角成68°,外廓尺寸远大于截面尺寸,并且零件高低变化区间大,为36mm-72mm,如图1。此外,纵梁零件结构端头不封闭,是开敞结构,零件内外侧没有筋条支撑,纵深达36mm,毛重为74.42kg,经过加工处理后零件金属去除率达98.1%,加工重量仅为1.37kg,铝合金板材的去除率大,因此某机纵梁零件闭角角度大,金属去除率高,整体刚性好,质量相对较轻,一般位于某机中央翼于前机身的连接位置,是某机结构组装的重要零件[1]。

图1梁类零件结构

1.2零件技术分析

某机纵梁零件结构复杂,薄壁精度要求高,缘条尺寸小,加工难度大,容易影响产品质量,对车铣复合加工中心的要求高,需要匹配相应的数控加工技术。一般情况下,纵梁薄壁零件加工需要攻克4类技术难点,如零件加工尺寸精度高,容易产生颤动的现象,难以保证零件所需的厚度尺寸,降低薄壁梁类零件的加工质量;同时零件闭角区域角度较大,上下面的高度较小,可供加工的区域狭小,需要配备长直径的刀具进行零件深度加工,这对加工工艺提出严格的要求,并且闭角呈现锥形弯曲,在使用立铣刀对零件进行粗加工后,需要精加工的余量大,区域分布不均匀,需要进一步精铣内形,优化零件内部加工,增加刀具车削量,容易折断刀具,影响刀具使用寿命,破坏零件加工完成面,降低产品加工效率[2]。

薄壁梁类零件在加工第二面时,需要考虑闭角区域的结构特点,降低数控机床主轴与机床自身的真空平台对摆角加工的干涉,提高零件加工的精度,对此可以采用方箱对零件的摆角进行加工,不过方箱没有真空吸附功能,难以保证零件厚度尺寸加工,从而提高零件加工系数,增加零件加工难度;此外,纵梁零件材料为铝合金板材,需要进行去除97%的余量加工,由于进行单面余量去除加工,容易导致数控加工应力释放不均匀,造成零件表面变形,影响零件加工质量,增加企业加工成本。

薄壁梁类零件加工分析与技术解决方案

薄壁梁类零件的加工工艺影响零件加工质量,企业需要针对零件表面变形问题与闭角处圆角加工处理问题,进行工艺安排,选择合适的数控机床,优化刀具切削参数,充分考虑工艺流程、工艺方法对零件的加工的影响,标准化数控工艺流程,调整工艺技术解决方案。

2.1数控机床选择与刀具切削参数选择

薄壁梁类零件相对质量轻,表面刚性容易受径向切削加工以及热变形的影响,产生切削振动,降低零件加工质量,为此可以选择高速切削的方式加工梁类薄壁零件,方便高速流出的切屑带走车铣产生的90%以上热量,降低零件表面累积的加工热量,从而减少热变形对梁类零件的影响。此外,零件闭角区域的圆锥加工可以采用C角大于闭角角度的五坐标数控机床来实现,针对某机梁类薄壁零件加工可以选用意大利生产的K211高速铣机床,主轴达24000r/min转速,用于中小型零件的加工,机床AC角摆角方式,C角范围为正负200度。

零件进行切削加工,容易增加刀具表面与零件加工面的摩擦与挤压,产生大量的切削热,引起零件热变形,特别是刀具的切削深度过深、走刀量过大的时候,冷却不及时,容易磨损刀具,增加刀具的切削力度,影响产品加工质量,为此可以结合2齿刀具的使用特点,根据公式VC=ΠDn/1000,设置科学合理的刀具切割参数,增加刀具切割寿命,提高产品加工效率。

2.2数控工艺安排与工艺技术解决方案

薄壁梁类零件内外表面加工工艺不同,加工余量分布不均匀,需要根据零件要求先加工余量小、变形量小的第一面,方便腹板的加工,维持零件刚性,再加工第二面,避免影响腹板厚度加工,具体数控工艺安排如下:设置第一面的定位面为梁类零件的底平面,数控机床采用真空吸附的装夹方式,对零件第一面的下陷部分以及局部外形进行加工;第二面利用方箱进行摆角加工,粗铣零件内外形及缘条高--精铣缘条高、外形--补铣外形--精铣内形、腹板--粗铣凹槽区域--按层次行切内形。

依据零件刚性特点,控制粗加工余量,增加2mm径向余量,3mm轴向余量,降低零件壁厚对刚性、变形量的影响,减少零件切削振动,增强零件刚性;切削方式分粗细加工,粗加工采用登高、环切加工材料,降低变形量,闭角精加工根据刀具参数选择合适的刀具进行粗铣、分层行切加工,避免刀具过长引发的弹刀现象,降低零件变形量;针对零件闭角区域进行毛料高度预处理,避免过高的毛料影响刀具切削,甚至折断刀具、碰伤零件,一般毛料预处理的高度为20mm;此外,采用三维模拟的方式确定均布压板的位置,保证腹板加工厚度,可以通过考察确定主轴的三维数模,根据编制的闭角处内形精铣程序来绘制长度两端最大角度的草图,结合三维数模与角度草图得出主轴位置,确定均布压板的位置[3]。

三、结语

航天薄壁零件结构复杂,加工技术难点大,需要克服曲面切削、闭角角度车铣等加工难点,预防零件出现加工变形、切削振动等问题。企业可以通过加大薄壁梁类零件加工的研究力度,针对薄壁梁类零件的技术难点、复杂加工进行分析,引进经过试验的工艺流程,规范工艺流程的零件加工安排,制定切实可行的零件加工方案,优化薄壁零件加工流程,提高薄壁零件加工效率,增强企业的经济效益。

参考文献:

周倩. 一种薄壁类零件的数控铣夹具设计[J]. 今日制造与升级,2020,(10):92-93.

李正望,张建丽,刘国航.某大型薄壁零件的加工工艺方法研究[J].机械工程师,2016:264-265.

孙伟娜.薄壁梁类零件加工方法探究[J].装备制造技术,2014:104-106.