凌云科技集团有限责任公司,湖北当阳, 444 100

摘 要 随着涂料工业的发展,涂料的表观效果日益引起人们的关注,涂层气泡的原因是基材表面残存水、氧化物、可溶性盐等污物,使其局部附着不牢、引起水、水汽及腐蚀性物质等的渗透侵入,或涂层表面残留的水、空气、溶剂等在温度变化时膨胀起泡。可以通过控制生产工艺,调整工艺配方,严格施工操作等手段加以控制。

关键词 溶剂型涂料 膨胀起泡 腐蚀起泡

1引言

某架飞机出厂1年后机身金属蒙皮涂层出现局部气泡,导致飞机因表面涂层返厂排故。涂层起泡问题,已不仅影响到涂膜的保护效果,而且也大大影响了涂膜的装饰效果。涂层起泡现象一直贯穿于涂料生产、储存、施工以及使用的全过程,涉及的问题较多,本文就溶剂型涂料施工及使用中的气泡问题作一分析,提供几点控制方法,以解决涂层起泡的问题。

2气泡的特征及分类

气泡是涂层表面出现的细小的肉眼可见的泡,它是不溶性气体在外力作用下进入固体(或液体)之中,并被固体(或液体)互相隔离的一个体系。涂料中的气泡是气体在涂料液体中的分散形式,它是一种典型的热力学不稳定体系:气泡的存在增加了涂料体系的表面积,即增加了体系的能量:当气泡破灭后,体系的总表面积大大减少,于是能量也相应降低。所以,存在气泡的涂料体系始终处于热力学的不稳定状态中。

在涂料生产过程中,气泡作为干扰因素出现,使涂料产品在应用时产生表面缺陷,既有损外观,世会影响涂膜的防腐性和耐候性。气泡通常是涂膜附着力不足的体现,对于防腐涂料而言,它往往是其防腐能力不足的最先外观表征。

气泡有大小,泡内可以含液体、蒸汽、其它气体或结晶物,泡的尺寸多依赖于涂料对基材表面的附着力保持平衡而将涂膜拉伸反向顶起的程度。按其形态,气泡可以分为泡和泡沫两种。泡是指气泡会很快上升到液面,形成以少量液体构成的依靠液膜隔开的气泡密集体。水性涂料起泡多为此类。

3 气泡产生的原因

气泡通常是伴随涂层老化过程产生的,从此意义上说,气泡可以分为膨胀气泡和腐蚀气泡两种。可以认为是一种半透膜,水、水汽等小分子可以透过,而对一些溶质则不易透过,因而会产生渗透压。

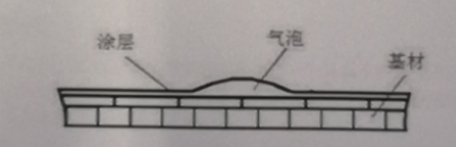

起泡是因为涂层局部失去附着力,受泡内气体或液体的压力离开基材或下涂层鼓起,使涂膜呈圆形的凸起变形,下图是涂层起泡示意图。这种变形可以在涂膜干燥过程中可以消失,也可以永久存在。所以,起泡必须具备两个条件:一是涂层具有透水性和透气性,所有涂膜都不例外,只不过随涂料的品种不同,透水速度有差异而已。其二是涂层与底材之间存在附着缺陷,如漏涂、尘土、油污、可溶性物质(工业大气所形成的硫酸盐、磷化处理时残留的益,手接触底材残留下的皮肤分泌物)等。当在高湿环境或与水接触时,水或水蒸气透过涂膜凝结在这些地方,当温度升高时,它们膨胀产生应力,促使附近的涂层附着破坏。从而导致泡的产生、扩大,大多认为涂膜起泡通常有以下几方面的原因。

图1涂层气泡示意图

3.1基材表面处理不当

基材表面氧化物、可溶性盐等物质是涂层起泡的诱发点。由于基材表面沾染蜡质、油污、尘土、可溶性盐等物质,或基材表面有潮气、水珠或挥发性液体存在,或表面处理时,工件凹处有锈、潮气等,造成涂膜干燥后,这些地方的涂层与基材表面附着不牢,潮气积聚于低附着力区域,使这些区域中积聚液相或气相。当温度变化时,其受热膨胀产生的蒸气压是气泡生成的主要原因。此时。涂膜愈厚、起泡的倾向愈大。当涂层很薄,又处于潮湿环境中,将会发生渗透,渗透压是气泡生成的主要原因。当处于湿热环境中,蒸汽压、渗透压双重作用更会加剧气泡产生。未除净的锈蚀、氧化皮等与涂料中某些物质或从涂膜微观通道内渗入的水、气体、腐蚀介质反应生成气体,加上环境温度、湿度的影响,也会造成涂层起泡。这种现象多出现于我们使用聚氨酯涂料时,前一层涂料涂好,涂膜将干未干时遇雨,存在潮气或水珠的情况下,漆面漆时往往会产生起泡。

已腐蚀的表面,基材空隙中残留盐和氧化物,腐蚀性气体(如硫化氧、氯化氨、二氧化碳等)穿过涂层而被吸收,将涂层推离表面也会引起气泡或腐蚀性气体渗透进涂膜与表面发生反应,同样也会引起渗透压起泡。

3.2 溶解于涂料内的气体随温度升高释放

经涂装形成的湿膜中,尚有约10%的挥发溶剂,其它约 90%的溶剂已在涂装过程中挥发到大气中,另外一些涂料中溶剂不适当的挥发也会造成溶剂残留。溶剂的保留能力除与溶剂的挥发速度和外部条件有关外,还与它们与溶质的相互作用及颜填料的吸附性等有关。涂料中残留的溶剂会使涂膜变软。由于溶剂对水有一定的敏感性,残留溶剂能增加涂膜对水的吸收和涂料中潮气的转移。如果涂料本身的粘结不牢,则其耐水性下降,会引起附着力丧失,涂层起泡。

随着涂层表面温度的变化,残留溶剂本身也会产生足够的蒸汽压,使涂层起泡。最严重的是潮气渗透进涂膜中,结合残留溶剂,引起涂层起泡。仅仅是由溶剂蒸发引起的气泡,常常是涂料施工后不久出现的。这种现象多出现于喷涂湿膜过厚,且湿膜表干过快,造成底层溶剂挥发不畅;双组分聚氨酯涂料,配漆时产生的气泡未消失,气泡溢出时涂膜已失去流动性,此时也会出现起泡现象特别是涂料、溶剂中含有微量水时,更易产生此类弊病。另外底漆未干时,涂刷快干面漆,也会封闭底漆中的溶剂,造成溶剂残留。

3.3 其它

气泡还通常发生在阴极保护区域和用来彼此互补的涂料。这是因为在阴极保护区域的涂层下金属基材表面有氢气产生,当氢气量达到一定体积,就有足够的压力项起涂膜。

在涂布预涂底漆后,使用高性能涂料罩面时,也常常出现气泡现象,这是因为底漆附卷力不够。在很多情况下。高性能涂料的溶剂也会引起底漆与基材表面的脱离。

腐蚀介质渗透到底材并与之发生反应,直接产生气泡,如有机酸、无机酸等与钢材、苛性碱与锌、铝等反应产生气泡。

4 涂层起泡的控制

从以上的原因分析可见,涂层起泡的原因通常有两类;一是由子涂料生产过程控制不严,比如溶剂或树脂含水、颜填料受潮等;二是由于涂料施工管理松散,所以控制涂层起泡一方面要控制涂料生产过程,另一方面要控制涂料的施工过程。

4.1 加强生产管理

涂料生产时,严格控制所用颜料、填料及溶剂的含水量;在底漆配方中,尽景避免使用可溶性的颜填料:使用溶剂要兼顾其挥发平街,避免溶剂过多残留,在高湿环境中,使用渗透性低的基料。

4.2加强施工管理

施工时要避免高温、潮湿等不良气候环境,被涂装表面温度应保排在温度5℃以上,相对湿度不高于 80%;施工前因涂层遇雨或凝露、结箱等,要使其干燥后,方可涂刷下一道涂料;施工前应将涂料稀释搅拌后静置一段时间再涂刷,特别双组分涂料应用一定的热化期,从而避免不均匀和反应产生热,引起气泡;控制涂层厚度,降低其透水性;控制表面打磨程度,粗糙度太大易产生漏涂、空穴,必然明起气泡;底材经预处理后,表面一定要保持干净,不得留下电解质、粉尘、油脂等影响涂料附看力的杂质;制品使用和保存时,尽量避免高温、高湿环境,减少直接与水接触的机会;涂刷多孔性基材时,应先涂剧渗透性好的封闭底漆,尽量驱除孔内残留空气、溶剂等残留物。

5.结束语

综上所述,某架飞机蒙皮表面的氧化物、可溶性盐等物质是涂层起泡的诱发点,由于飞机喷法时温度才9℃~13℃,湿度 80%,导致飞机蒙度表面有潮气存在,底漆涂好后,底漆漆膜在干燥过程中遇到空气中的潮气,同时在底漆和潮气未完全干燥的状态下外面又喷涂一层面漆,造成涂膜干燥后,这些地方的涂料与基材表面附着不牢,潮气积聚于低附着区域,使这些区域中的涂层产生气泡。

参考文献

1)刘国本、联耀家主 涂料应用科学与工艺学:中国轻工业出版社

作者简介

廖明军(1976:07-)。男,年业于三峡大学,工程,专业领域为飞机舱内装饰、项涂及飞机电融展。。