重庆交通大学 土木工程学院,重庆 400041

摘要:为了研究锚具部件内部的应力应变分布情况,本文以工程中常用的夹片式锚具为研究对象,对比分析了锚具在ABAQUS/standard模块和ABAQUS/explicit模块模拟的差别。结果表明在standard和explicit模块中对锚具进行模拟后的Mises应力云图结果差别较小:锚具在受力情况下的空间应力分布比较复杂,与夹片接触区域均出现了应力集中现象,且越靠近小径端,夹片所受应力越大;钢绞线与夹片小径端接触区域应力最大,锚板与夹片接触区域应力最大,变化平缓。

关键词:夹片式锚具;钢绞线;ABAQUS;应力应变

引言

结构构件的预应力概念是20世纪初建立的[1],随着时间的推移,预应力夹片式锚具源于工程建设的需要应运而生。距今,夹片式锚具的应用已经有40多年的历史了;夹片式锚具的应用广泛,如在桥梁工程、水利工程、建筑等领域中,但是预应力夹片式锚具仍建立在试验的基础上,对于锚板内部的应力分布,无法测量,钢绞线与夹片、夹片与锚板之间在张拉力作用下的力学性质缺少相应的理论支持。采用实验的方法不能完全得知锚具内部的受力情况,建立的有限元模型,可以清楚的看到锚具内部在张拉力作用下的应力分布规律,在确保达到工程实际需求时,合理安全的使用(选用)锚具组合体系[2]。

对锚具进行有限元模拟时,由于钢绞线结构复杂,需要对其简化。李桂兰[3]通过建立七孔夹片式锚具的有限元模型,分析了锚圈的受力过程,得出锚圈在受力过程中应力应变以及位移量的变化情况。Noh, Myung-Hyund等[4]通过有限元软件ABAQUS对夹片式锚具的锚板进行了非线性分析,提出了增强锚板性能的必要措施。余天文[5]将夹片和钢绞线简化为了一个圆锥体,并将夹片和锚板之间的摩擦系数设为0.15,得出:锚板上部的应力应变分布比较复杂,有局部应力集中现象发生,而底部的应力应变相对于较小;刘建月[6]对夹片与锚板的锥角配合进行了相关的研究,发现夹片锥角为7°,锚板锥角为6.5°- 6.8°时,锚具承载性能得到了明显提升。

以上学者的研究对锚具发展都起了一定的推动作用,但是,由于钢绞线结构复杂,在进行建模时,为了计算方便和避免出现不收敛问题,都将钢绞线简化为了实体圆柱。使用ABAQUS/standard模块进行模拟,由于钢绞线结构、钢绞线与夹片之间的复杂性都会使结果不收敛,虽然ABAQUS/ explicit主要用来进行动态显示分析,但也可用于一些复杂结构的准静态分析,能够更容易处理复杂的接触条件和采用较少的分析步和边界条件进行计算,计算速度快;本文对比了锚具在ABAQUS/standard模块和ABAQUS/explicit模块模拟的差别,得出了钢绞线夹片式锚具的受力分布情况。

单孔锚具模型的建立

锚具在实际工作中的状态是非常复杂的,要完全模拟它的实际受力情况是很有难度的,为了体现问题的本质,对其作出如下假设:

(1)用铰结约束代替锚垫板对锚板的作用。

(2)鉴于锚具结构的对称性,为减少模型的计算规模和时间, 提高计算效率,取模型的 1/2进行模拟仿真,切开部位对相关节点施加对称约束,即YSYMM约束。钢绞线是在绞线机上以一种稍粗的直钢丝为中心,其余钢丝围绕其进行螺旋状绞合而成的,故将钢线视为一个圆柱体。

(3)夹片和锚板之间的接触定义为库伦摩擦,摩擦系数为0.02。

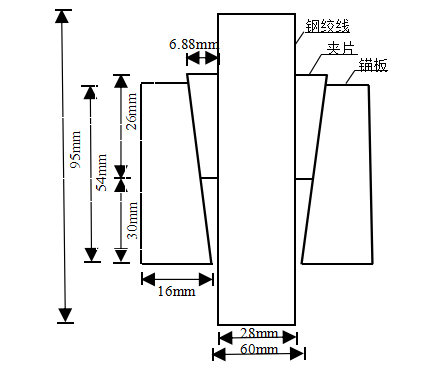

对锚具 、夹片和钢绞线各自建模,具体尺寸参数如图1所示,具体各材料的力学性能参考文献[7],如表1所示。

图

1 夹片式锚具模型

表1 材料及材料参数

名称 | 材料 | 弹性模量/MPa | 屈服应力/MPa | 强度极限/MPa | 伸长率/% |

夹片 锚板 钢绞线 | 20CMnTi 40Cr SWRH82B | 210000 220000 195000 | 850 785 1670 | 1080 980 1860 | 10 9 3.5 |

ABAQUS/standard和ABAQUS/ explicit模块中除了分析步不同,建立简化模型的各种参数及边界条件等都是一致的。

锚具模型结果分析

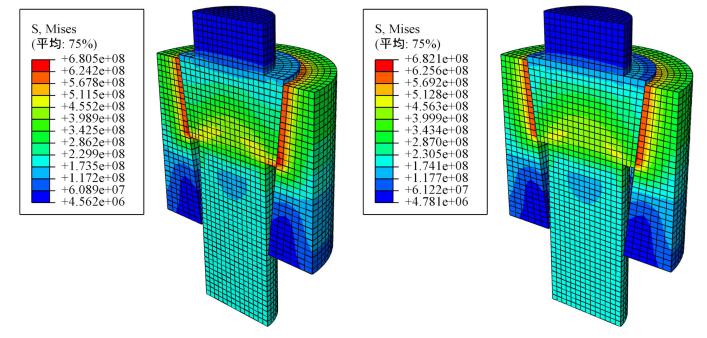

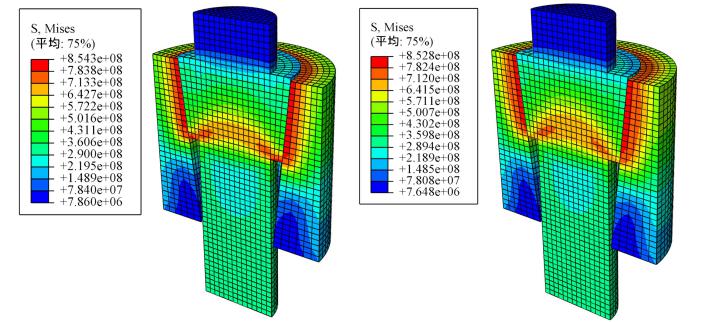

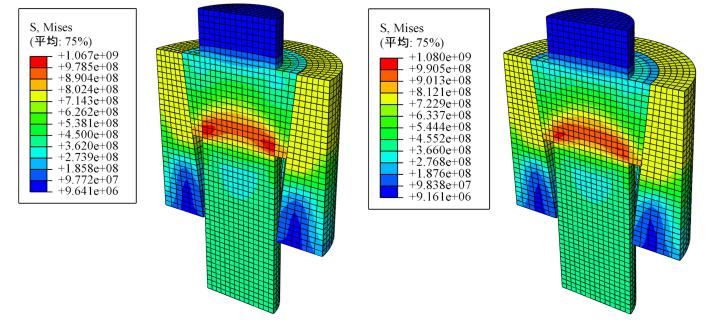

在钢绞线的一端施加不同的均布荷载,荷载从小到大依次为200MPa、300MPa、400MPa,为了和ABAQUS/standard模块模拟的情况一致,在ABAQUS/ explicit模块中,给荷载施加一个平滑分析步,则可模拟准静态问题,不同张拉力作用下的得到的锚具应力分布结果如下图2、3、4所示。

(一)整体锚具模型分析

由图2、3、4可知,用ABAQUS/standard和ABAQUS/ explicit模块分别模拟出的简化锚具应力结果云图分布情况基本一致;施加200MPa均布荷载,standard模块的最大Mises应力值为680.5MPa,explicit模块的最大Mises应力值为682.1MPa,相差1.6MPa,误差为0.23%,最小的应力值基本一致,都只有4MPa,由于最小应力值一般对锚具整体性能不会造成什么影响,故下文都不对此进行讨论;施加300MPa均布荷载,standard模块的最大Mises应力值为854.3 MPa,explicit模块的最大Mises应力值为852.8 MPa,相差1.5MPa,误差为0.17%;施加400MPa均布荷载,standard模块的最大Mises应力值为1067 MPa,explicit模块的最大Mises应力值为1080 MPa,相差13MPa,误差为1.2%。由此可知,使用ABAQUS/ explicit模块分析也可得出锚具的应力应变分布情况;在保证求解精度的前提下,使用explicit模块进行数值模拟比standard模块能节省更多时间,且还能避免模型不收敛的问题。

(a) standard (b) explicit (a) standard (b) explicit (a) standard (b) explicit

图2 200MPa锚具应力云图 图3 300MPa锚具应力云图 图4 400MPa锚具应力云图

模型部件应力分析

夹片部件应力分析

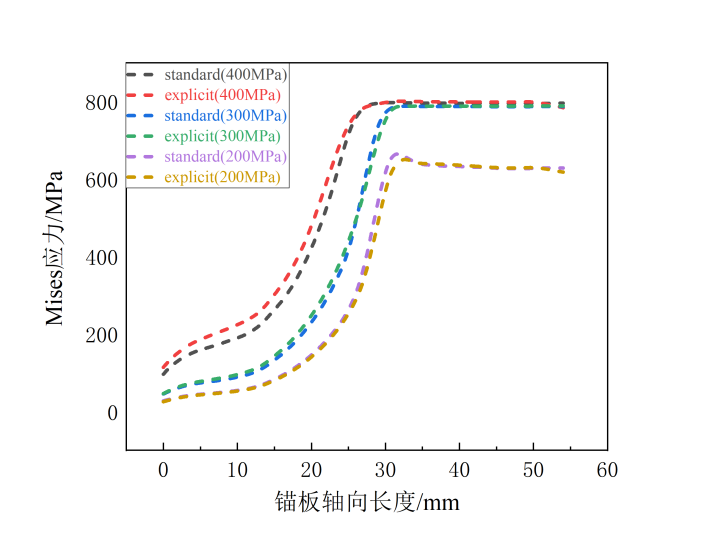

在standard和explicit两个模块中,如下图5所示,夹片轴向长度0处为小径端,26mm处为大径端,不同张拉力作用下,出现应力集中的区域(即小径端),模拟结果基本一致,靠近大径端处的应力值较小,有一定差距但相差不大,且夹片Mises应力沿着轴向长度的变化趋势一致:随着夹片轴向的增加,Mises应力逐渐减小,这是锚具的楔紧原理造成的,钢绞线受到拉力带动夹片沿着轴向小径端发生内缩,越靠近小径端,夹片对钢绞线的夹持力就越大,钢绞线楔的越紧,夹片的变形就越大。

锚板和钢绞线应力分析

如下图6所示,锚板轴向长度0处为小孔端,54mm处为大孔端,不同张拉力作用下,锚板轴向长度的应力分布情况在standard和explicit两个模块中模拟的结果基本一致,Mises应力随着锚板长度的增加而增加;在30-54mm区域(与夹片接触区域),应力值较大且变化平缓,越靠近小孔端,离夹片接触区域越远,应力值越小。

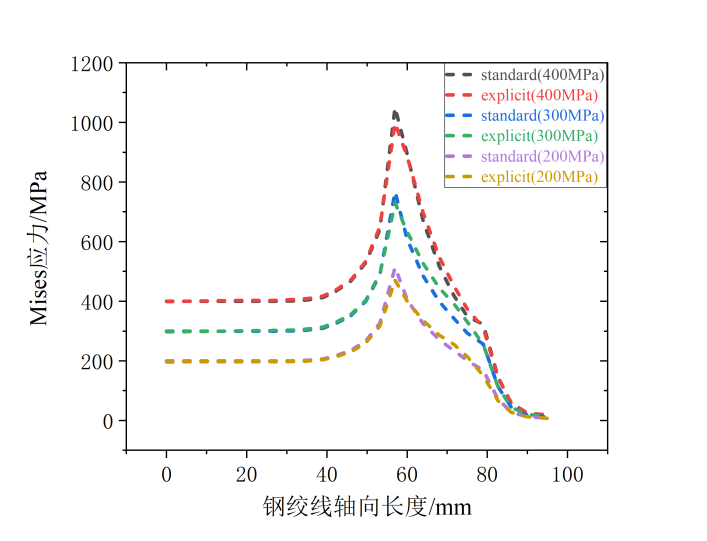

如下图7所示,不同张拉力作用下,钢绞线沿轴向长度的应力分布情况在standard和explicit两个模块中模拟的结果基本一致,在0-40mm区域离钢绞线受拉端较近,无夹片夹持,此段钢绞线受力就和圆杆轴向受力一样,应力值和所受张拉力同样大;在50-70mm区域(与夹片接触区域)应力值较大,在55mm左右处,应力值最大,此处是钢绞线与夹片小径端接触区域,由于此处是夹片对钢绞线夹持力最大的地方,所以此处钢绞线应力最大;在80-95mm区域离受拉端较远,应力值较低,一般可不考虑此区域对结构性能的影响。

图5 夹片轴向应力曲线图 图6 锚板轴向应力曲线图 图7 钢绞线轴向应力曲线图

四、结论

通过夹片式锚具在ABAQUS/standard模块和ABAQUS/ explicit模块中的模拟结果,得出:锚具在受力情况下的空间应力分布比较复杂,与夹片接触区域均出现了应力集中现象,且越靠近小径端,夹片所受的应力越大;钢绞线与夹片小径端接触区域应力最大。经过对比,两者模拟的结果误差不超过1.2%,由此可在ABAQUS/ explicit模块中模拟未简化的夹片式锚具,进而研究更接近其真实受力状态的空间应力分布情况。

参考文献:

[1] Sayed-Ahmed E Y, Shrive N G. A new steel anchorage system for post-tensioning applications using carbon fibre reinforced plastic tendons[J]. Canadian Journal of Civil Engineering, 1998, 25(1): 113-127.

[2] Oden J T , Kikuchi N. Finite element methods for constrain- ed problems in elasticity[ J] . Int ernational Journal for Nu-merical Methods in Engineering , 1982, 18(5):710 - 725.

[3] 李桂兰. 预应力锚其受力过程的有限元分析及锚圈的尺寸和材料优化[D]. 合 HE: 合肥工业大学, 2006.

[4] Noh M H, Seong T R, Kim J K. Nonlinear analysis of anchor head for high strength steel strand[J]. Journal of the Computational Structural Engineering Institute of Korea, 2012, 25(2): 163-173.

[5]余天文. 公路桥梁锚固体系—锚板的参数化设计[D]. 广西科技大学, 2013.

[6]刘建月. 钢绞线锚具结构优化及玻璃钢锚环的开发和研究[D]. 太原科技大学, 2015.

作者简介:赵丹(1996-),女,汉族,四川达州人,重庆交通大学硕士研究生,研究方向:桥梁健康监测