河钢邯钢邯宝炼钢厂 056000

摘要:邯宝炼钢厂连铸机投产运行12年,在运行过程中随着设备老化、元设计中的一些弊端问题逐渐暴露,设备系统出现功能精度降低,设备稳定性变差,设备运行保障能力降低等问题。基于此,本文对钢包回转台设备大包称重系统及结晶器振动系统功能的提升进行研究。

关键词:钢包回转台;设备;大包称重系统;结晶器;振动系统;提升

1钢包回转台设备大包称重系统的改造

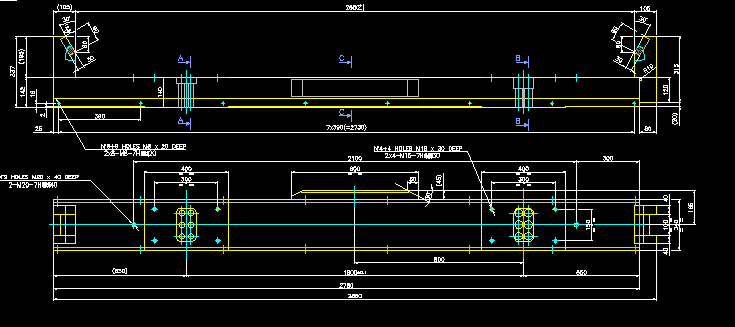

连铸机大包称重系统原设计为扁担梁与称重压头固定结构,常年使用后,扁担梁变形,压头无法拆下更换,个别位置压头失去称重变形余量,成为永久变形。经常造成称重偏差,浇钢工无法及时关闭水口,导致浇余过多或者水口关闭较晚大包下渣,严重影响板坯质量甚至导致裹渣漏钢事故。原设计结构如下图:

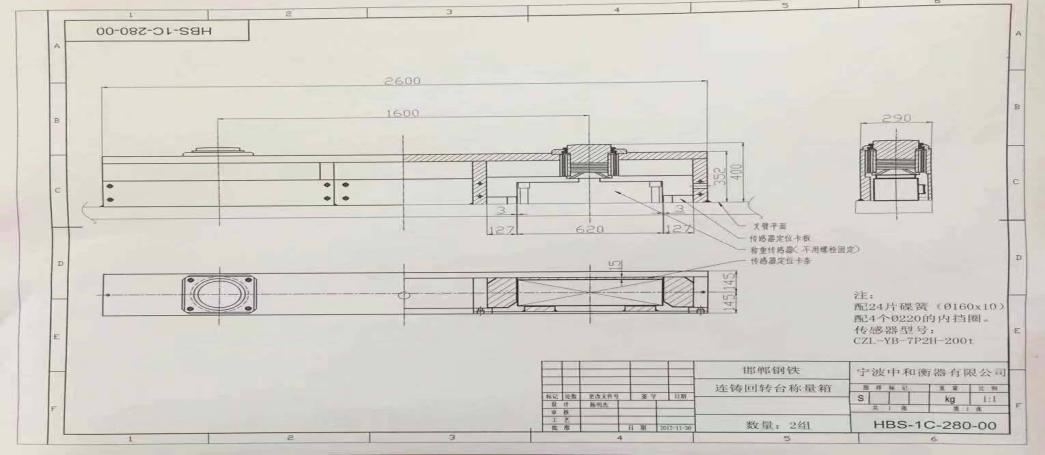

重新改造设计大包称重扁担梁的结构及称重压头的安装方式,保证500多吨大包及液态高温钢水在称重系统上稳定起落,同时实现称重压头卡块式安装,能够轻松拆装更换。减少大包称重的偏差,保证每炉钢水的称重准确,大包浇余稳定(每炉钢浇余约为1.6吨),防止大包钢水下渣,保证板坯质量。重新设计的结构图如下:

新设计改进称重系统的结构优点:

1、压头保护外壳与回转台叉形臂焊接固定,外壳有原先设计的承压功能改为,固定压头和保护压头功能,在座包过程中外壳不承受来自钢包的重量,将称重功能全部留给称重压头来实现。可以有效避免壳体变形对重量的影响。

2、称重压头顶部设计为球面结构,球面顶端安装有高强碟簧,钢包重量通过顶部的承载面及碟簧传递到称重压头上,有效避免了吊装钢包时对压头结构产生的额外冲击载荷,球面结构有效提高了称重精度。

3、压头在叉形臂上采用活动式定位块固定,压头横向及纵向具备自由活动功能,便于压头的更换维修。

新的称重系统改造完成投用后,实现了大包剩钢精确可控,大包在浇筑后期能够准确判断渣位,大包下渣率≤1%;浇余渣中含钢量稳步降低6个百分点;吨钢回收浇余废钢0.54%;裹渣漏钢事故为0。

2结晶器振动系统功能精度提升

2.1结晶器振动装置故障特征

1、连铸机正常生产时,两个振动单元的同步误差为0.18mm,当两个振动单元出现振动不同步时,微机控制画面出现振动不同步报警信号,此时结晶器抖动,无法正常生产。

2、在结晶器振动前期,PLC控制程序首先经过自检,检查振动单元的机械行程,然后自动寻找振动中位,振动中位一般设定在3mm左右位置,但有时位移传感器反馈信号经常偏离中位,上下游动,无法生产。

3、在振动单元输入信号取消后,两个振动单元应同时回到最低位,但有时两个振动单元一个在上位,一个在下位,经检查控制信号正常,更换伺服阀后恢复正常。

4、振动单元振动不稳定,振动频率时快时慢。

5、板坯连铸机结晶器振动振幅一般设定为±3mm以内,在生产时随拉速的变化而变化,拉速越大振幅越小。有时在拉速不变的情况下突然出现振幅变大,铸坯出现裂纹。经用百分表测量振幅,两个流振幅不一致,振幅相差2mm以上。

6、振动单元不振动检查液压系统工作压力正常,管路无泄漏,但手动操作振动按扭,控制伺服阀的进油管路出现轻微振动,用手检测液压管路,能明显感觉到瞬间有压力油通过,但微机画面上出现伺服阀反馈值与给定值偏差过大报警信号,更换伺服阀后振动恢复正常。

2.2结晶器振动控制精度解决措施

1、控制液压油精度在NAS1638-5级

液压伺服系统普遍采用聚酯抗燃油,在使用过程中如系统维护不当极易造成油液劣化,主要表现为污染颗粒度的增加和酸值升高伺服阀是一种很精密的元件,对油质污染颗粒度的要求很严格,一般要达到NAS1638-5级,酸值应小于0.2mgKOH/g抗燃油污染颗粒度增加,极易造成伺服阀卡涩,酸值升高,对伺服阀部件产生腐蚀作用,特别是对伺服阀阀芯及阀套锐边的腐蚀,这是使伺服阀泄漏增加的主要原因表现在伺服阀阀体上,主要是滤芯部分堵塞或全部堵塞,伺服阀零偏增大,系统频响大幅度下降、滑阀卡滞、波形失真、系统不稳定。

2、周期测试伺服阀工作精度

伺服阀磨损严重结晶器振动伺服阀精度要求比较严,一般选用重叠为零开口的伺服阀,因振动单元振动频率较高,长期使用后阀芯肩台的刃边磨损较严重,阀的泄漏流体噪声增大,零偏增大,增益下降,零位漂移>2%,电气故障主要表现在伺服阀线圈断线,引线松动或脱落,传感器因外界干扰或操作电气焊时烧坏伺服阀线圈或传感器面板,伺服阀箱体密封不严进入水蒸汽造成线路损坏以上现象都会导致伺服阀阀位无位移反馈,阀无动作。

3、更换液压系统各部位滤芯清理油箱

抗燃液性能指标的劣化对伺服阀的影响很大,因此定期更换系统油路中的滤芯,放掉滤油器中存油,能有效防止故障发生,延长伺服阀的寿命正常情况下滤芯应3-6个月更换一次,为了保证油液清洁,油箱必须密封,透气孔等处应加空气滤清器或其它密封装置,定期清理

液压油在长期工作中会氧化,并且液压系统中的泵、阀、油缸等的磨损,会产生一些金属屑,它们会降低液压油的品质,造成故障。为了提高油液的性能,定期对油液进行化验,最好一月进行2次化验,并及时对不合格油液进行更换,更换新油液时,经过精密滤油器过滤,保证过滤清度不低于5μm。

4、标准流程更换伺服阀

因结晶器振动伺服阀工作频率非常高,要求清度较高,伺服阀易磨损,在伺服阀出现故障时使用和维护人员不得随意分解伺服阀,应尽可能在干净的环境中进行更换当系统发生严重零偏或故障时,首先检查和排除电路和伺服阀以外各环节的故障,在确认伺服阀本身故障时,应首先检验清洗伺服阀内的滤芯,如故障仍未排除,可拆下伺服阀按检修标准进行拆检维修经过拆验维修后的伺服阀应先在诊断平台上调试合格后再重新包装备用。

3结束语

本文通过改造大包称重系统,精确控制大包浇铸作业,实现大包零下渣,提高铸坯钢水纯净度,并提升了结晶器振动系统控制精度,改善了结晶器振动偏摆的情况。

参考文献

[1]王文学,张曙光,王永洪,张继强,刘增儒,涂家佳,曾晶.宽厚板连铸机高效优化改造实践[J].云南冶金,2021(1):90-94.

[2]谢长川,钱亮,韩占光,李富帅.连铸机振动参数的优化方法探讨[J].特殊钢,2021(1):35-37.

[3]吕成新,苏宽.板坯连铸机钢包回转台称重梁结构改进[J].冶金设备管理与维修,2021(3):29-32.