首钢水钢智能应用事业部计量车间 553028

摘要:本文对公司现在用的5台高炉铁水计量秤使用情况及产生计量误差的原因进行分析,提出提升铁水计量秤精度的办法,并对下一步发展提出意见和建议,对水钢进一步减低钢水能耗、提升管理水平具有一定作用。

关键字:铁水计量秤;计量精度;传感器;铁水罐

首钢水城钢铁集团有限责任公司现有3#、4#两座高炉进行铁水冶炼,使用的炉下静态轨道衡(以下简称炉下秤)均为杭州钱江称重生产的GDK200型无基坑不断轨式静态轨道衡。由于秤台长度低于现有检衡车轴距,不能用检衡车进行比对,也无标准罐车比对,因此以炼钢200t动态轨道衡称重数据为基准来比对炉下秤,为更好满足水钢炼钢厂对铁水量的预约要求,提高“一罐到底”合格率,需要对高炉炉下铁水秤进行细致的调整,通过对传感器基础、称量轨、引轨、称重平滑区的调整,有效地满足提升高炉炉下秤的计量精度的要求。

3#、4#两座高炉共计有5台炉下秤,分别为3#高炉炉下东、西面秤、4#高炉炉下1#,、2#、3#秤。秤体为无基础刚性秤体复合式结构,在称量轨下对称安装22只轨垫式称重传感器,设计准确度为±0.5%FS(即最大允许误差为±1t)。从目前使用状况看,3#高炉东、西面秤比对差值长期在+0.5t以内,4#高炉1#、2#、3#秤比对差值长期在+0.7t左右。3#高炉炉下秤称重准确度高于4#高炉炉下秤,通过分析,与其采用混凝土硬质基础有很大关系。同时,由于3#高炉采用了硬质基础,其偏载计量性能也高于4#高炉(3#高炉装铁时铁水罐定位区域为±200mm内称重最大误差不超出0.5t,4#高炉装铁时定位区域为±100mm内称重最大误差不超出1t),定位区域的缩小也增加了火车司机的停车定位操作难度。

在生产过程中,秤体传感器基础长期受压,又加上传感器个数多,会使传感器基础不水平,造成传感器受压输出信号有误差,不能真实反应传感器的输出信号。

在生产过程中,由于铁水罐计量长期处于高温状态,会使称量发生一定的形变,从而影响计量的精度。

在计量过程中,因计量时,机车牵引连续计量方式,在这个过程中如果引轨与称量轨不平直,就会造成计量误差。

在生产过程中,传感器长期受压会使传感器基础发生变化,传感器的受力也随之发生变化,但由于传感器受力不均匀,就会引起计量偏载误差增大。

从目前高炉铁水装罐的流程来看,在放铁过程中高炉的操作人员在挂在炉前的显示屏上只能看到罐车+铁水的毛重实时数据,看不到罐车皮重和铁水净重,不易掌握铁水的实际装入净重,更多依靠人工预判的经验来操作摆动流嘴,不利于提高铁水装罐重量准确度。

炉下秤的比核查式为:动态衡数据核查静态衡。炼钢200t动态轨道衡的误差必须控制在小于等于千分之五。(如:150000kg的允差为±750kg)也就是说,衡器对炉下秤进行核查比对时,核查数据源150000kg就已经存在±750kg内的误差,所以炉下秤从起点上就已经存在误差了。

炉下秤投入使用后,由于出现多次铁水落地,造成称量轨和秤体变形,同时也对传感器、传感器线路造成烧毁,处理后故障接头较多。目前在线使用的传感器还有一些存在不可控的隐患(高温伤害后没有明显故障的传感器,会不定时产生故障或数据漂移波动,产生误差)。这些都是对影响炉下秤正常运行有很大的隐患。

使用精密水平仪测量每只传感器的水平高差,用不同簿厚的钢板来垫传感器基础座,使其达到一个很好的水平度(水平高度差不超过0.5mm为准),解决传感器不水平的问题。

更换变成的称量轨调整引轨与称量轨的平直水平,降低因机车牵引在计量过程中的误差。

利用传感器输出的补偿性和互补性,对秤体称量区域的平滑区进行调整,使称量区域偏载误差降低。

将之前高炉炉下铁水计量秤的每周巡检两次改为每周巡检三次,加强对秤体运行情况的了解,在比对流程上作了明确的要求,对炉下铁水秤进行比对时,比对罐必须在厂内站九道静态衡取值(属国家强制检定衡器),做到比对有标准。

将传感器线路中接头较多的传感器线利用检修的时间整体更换为整根,减少接头,降低由传感器线路接头引起的故障。整体更换被铁水落地高温伤害后没有明显故障会不定时产生故障或数据漂移波动,产生误差的传感器,从基础上提高计量传感器的精确度。

在铁水装罐过程中高炉的操作人员在挂在炉前的显示屏上只能看到罐车+铁水的毛重实时数据,看不到罐车皮重和铁水净重,不易掌握铁水的实际装入净重,更多依靠人工预判的经验来操作摆动流嘴,不利于提高铁水装罐重量准确度。建议对炉前显示进行升级改造,升级后炉前大屏上显示应皮重、毛重、净重、液位同步显示,这样利于炉前工对铁水装入量的直观判断,更利于精确的控制铁水装入量,提高“一罐到底”的系统准确度。

在用的高炉铁水液位计管理系统,需要人工进行罐号录入,这也是管理系统唯一需要人工干预的工作。建议新增识别系统后,可以真正实现炉底计量工作的无人化。每台铁水液位计位置安装一套罐号识别系统,自动进行当前受铁罐号采集。

现有高炉视频监控系统已不能满足高炉底实时情况的监控。因此建议增设一套视频监控系统完成铁水罐停车对位、铁水装载及罐号的监控,铁水罐停车对位产生偏差时,中控及时提醒现场进行二次对位。也可以预防由于高温标签或者识别系统出错时的罐号录入。监控画面嵌入到管理软件界面中,更方便于中控人员观察。

在比对过程中,将装有铁水的罐车牵引至厂内站静态轨道衡取值计量,铁路线不能承载大吨位的铁水罐,存在危险,比对取样达不到满量程的2/3以上。再就是铁水倒转时间较长,会引起铁水贴罐,建议组织用废弃的铁水罐车,制作一个标准比对罐车。

五、取得的效果及预期

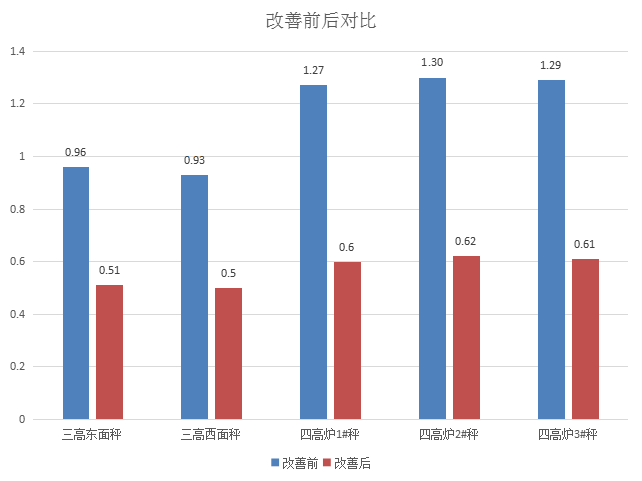

通过对秤体传感器基础座水平度的调整,称量区域平滑区的调整,引轨与称量平直水平的调整和巡检制度的固化,现已将误差从之前1吨多调低至现在0.7吨以下。对秤体水平进行调整,可以提升计量精度。对称量平滑区进行调整,从而提升计量精度。将之前高炉炉下铁水计量秤的每周巡检两次改为每周巡检三次,加强对秤体运行情况的了解,能及时掌握秤体运行状况。通过对高炉炉下秤平滑区调整,减小称量时误差,提高称量准确度。现在炉下秤的从基础上得到了很大的提高,如果在下一步的工作工继续完成整改,我相信不管从安全,还是从计量准确度等方面来说都是一个很大的提高。改善前后数据对比如图1所示:

图1 改善前后数据对比

参考文献

QJ1024-D12(06)数字式数据采集仪,使用说明书(杭州钱江称重技术有限公司)