中建桥梁有限公司 , 重庆江津 , 402260

摘要:宏发新时代商业广场项目地层中富含溶洞,11-11剖、12-12剖面土质潮湿,锚索钻进施工排渣困难,出现卡钻、塌孔现象,导致锚索无法成孔。宏发新时代商业广场项目11-11剖、12-12剖面锚索施工采用顶驱钻机锚索施工工艺,该锚索施工工艺解决了地质潮湿锚索钻进施工排渣困难、卡钻、塌孔问题,提高了锚索施工速度,确保了锚索施工质量。

关键词:锚索;注浆;顶驱钻机

1工程概况

1.1工程位置

宏发新时代商业广场项目位于云南省曲靖市富源县永兴路南侧、玉顺街北侧、金华大道东侧、立基大道西侧。项目占地面积约126.4亩,总建筑面积约36万平方米。BD段和EF段基坑支护为永久支护,支护形式为“灌注桩+冠梁+桩间挡板墙+预应力锚索”。

图1:支护平面图

1.2工程地质

根据勘察钻孔揭露地层特征:场地地基土浅层为第四系人工填土,和冲洪积层含砾粉质粘土,往下为三迭系下统飞仙关组(T1f)强风化泥岩、角砾岩、全风化泥岩,基底为二叠茅口组强~中风化灰岩。将岩土层分为六个单元主层及两个亚层,现按工程地质剖面自上而下分述如下:

第①层:杂填土(Q4ml )、第②层:含砾粉质粘土(Q4al+pl)、第③层:强风化泥岩(T1f)、第③1层:强风化角砾岩(T1f)、第④层:全风化泥岩(T1f)、第⑤层:强风化灰岩(P1m)、第⑥层:中风化灰岩(P1m),该层经钻探控制显示发育有溶洞(隙)。

1.3设计概况

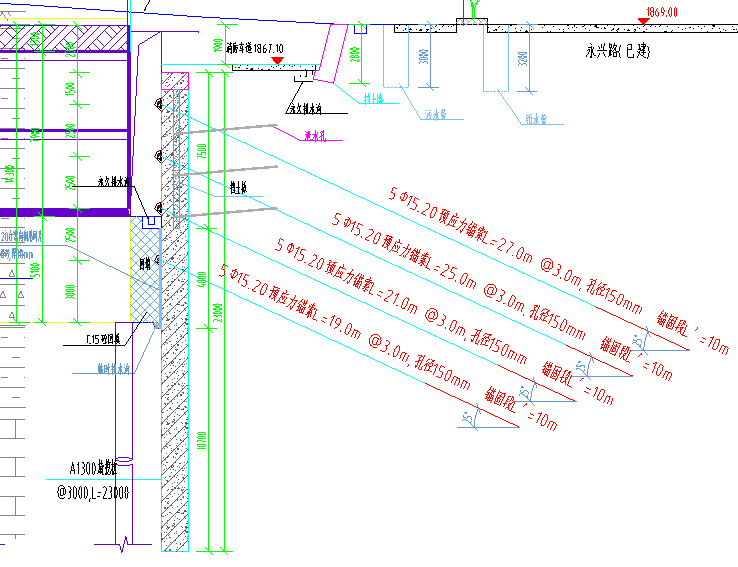

11-11剖基坑全长41.5米,基坑深度9-12m,支护桩为φ1300旋挖桩,桩身锚索为4排,每排间距为2500mm。锚索为由5根15.20mm高强度、低松弛无粘结钢绞线制作而成,钢绞线强度为1860Mpa,锚索角度为25°,从上到下第一排锚索长27米,锚固段长度10米,自由段长度17米;第二排锚索长25米,锚固段长度10米,自由段长度15米;第三排锚索长21米,锚固段长度10米,自由段长度11米;第四排锚索长19米,锚固段长10米,自由段长9米。如图2。

图2:11-11剖锚索布置图

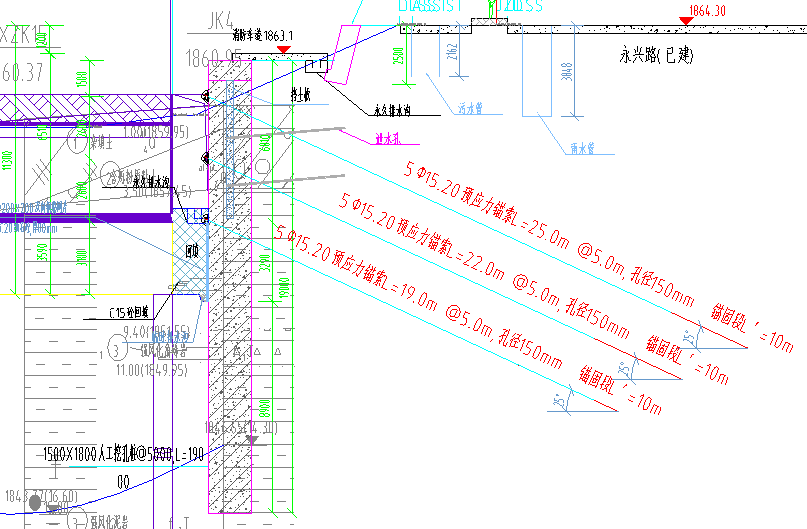

11-11剖基坑全长47.3米,基坑深度7-9.6m,支护桩为1500*1800人工挖孔桩,3#-7#桩身锚索为3排,其余为2排,每排间距为2600mm。锚索为由5根15.20mm高强度、低松弛无粘结钢绞线制作而成,钢绞线强度为1860Mpa,锚索角度为25°,从上到下第一排锚索长25米,锚固段长度10米,自由段长度15米;第二排锚索长22米,锚固段长度10米,自由段长度12米;第三排锚索长19米,锚固段长10米,自由段长9米。如图3。

图3:12-12剖锚索布置图

2 顶驱钻机锚索成孔工艺

11-11剖、12-12剖面土质比较潮湿,锚索钻进施工排渣困难,出现卡钻、塌孔现象导致锚索无法成孔。11-11剖、12-12剖面锚索施工采用顶驱钻机锚索施工工艺,该施工工艺解决了地质潮湿锚索钻进施工排渣困难、卡钻、塌孔问题,提高了锚索施工速度,确保了

锚索施工质量,工艺流程图如下:

图4:顶驱钻机锚索施工工艺流程图

2.1 施工准备

由于顶驱钻机钻杆高,自重大,在作业时需要5米宽操作平台,在钻机就位前使用挖掘机将原地面的软弱土层清除,平整整个场地并夯实做为钻机的施工作业平台,并保证场地有一定硬度以免钻机沉陷或倾斜。若场地软土较厚,硬度不够,则在表面铺设60cm后的砖渣并平整碾压,保证钻机施工作业的安全性。

2.2循环水坑及排水沟挖掘

施工前对、循环水坑、排水沟进行挖掘,并铺设塑料膜,防止下部土体侵蚀。循环水坑体积约1m³,安置3kw污水泵与钻机连接。

图5:循环水坑

2.3 钻机就位

钻机就位时,要事先检查钻机的性能状态是否良好。保证钻机工作正常。通过桩身埋设锚索钢套管的孔位准确确定钻机的位置,并保证钻机稳定,通过角度尺调平以保证钻孔角度,第一根套管掘进后二次检测,使其误差在规范要求内,以确保孔位及锚索角度要求的准确。

2.4 钻机跟套管钻进成孔

(1)钻孔作业。开孔时,先进行套管冲击钻进,再进行钻管冲击钻进,并同步加压注水,每钻进40—60mm加压注水清渣一次,并配合钻杆在套管内反复挤压,便于循环水带出钻渣,钻孔施工必须全程采用跟管钻进,防止循环水对孔壁进行侵蚀,钻孔深度必须预留0.5—0.8米的成渣段。

(2)进尺速度。钻孔过程中根据地质情况控制进尺速度:由硬地层钻到软地层时,可适当加快钻进速度;当软地层变为硬地层时,要减速慢进;对硬塑层采用快转速钻进,以提高钻进效率;砂层则采用慢转速慢钻进并适当增加水压和清孔次数。

图6:顶驱钻机成孔

2.5 清孔及钻杆移除

清孔需加压完成,钻杆在套管内反复挤压循环水以便于排渣,直至无钻渣排除,拆卸钻杆、钻头,钻机移位,套管保留。

2.6 安放锚索及一次注浆

制作好的锚索通过钢套管由人工穿入锚索孔,锚索安置到孔底后,通过预设的一次注浆管开始一次注浆。锚索注浆采用水灰比为0.4-0.5的纯水泥浆,水泥强度等级得不低于P.O42.5。锚索一次注浆压力为0.2-0.5Mpa,直到孔口大量返浆方可停止注浆,一次注浆完成,拔除套管。

2.7 二次注浆

二次注浆在一次注浆完成3-4小时后进行,利用预设的二次注浆管对锚固段进行二次高压劈裂注浆,二次注浆压力不小于2MPa, 锚索注浆采用水灰比为0.4-0.5的纯水泥浆,水泥强度等级得不低于P.O42.5。

3锚索施工控制要点

顶冲钻机由于它对各种地质条件适应能力较强,成孔效率高,施工简单易操作等特点,仅是由于水循环等自身的一些特点,需要注意以下几点。

(1)全程必须采用跟管钻进方式进行,且必须保证先进行套管冲击钻进、再进行钻杆冲击钻进,降低循环水对孔壁的侵蚀。

(2)钻孔深度必须预留0.5—0.8米的成渣段。

(3)套管移除必须在锚索安置及首次注浆完成之后。

(4)为避免管内积水对水泥浆液的稀释,水灰比宜在图纸要求的基础上适当加大。

4 应用效果及结论

本工程潮湿地质锚索施工采用顶驱钻机锚索成孔工艺,有效解决了排渣困难、卡钻、塌孔问题,而且锚索张拉抽检全部合格。与传统预注浆再次成孔工艺、跟套管干成孔工艺相比具有节约材料、施工速度快、锚索施工质量高等优点。