(巴陵石化公司橡胶部,岳阳云溪 414014)

摘 要:介绍了SBS干燥工艺生产过程中粉尘的来源,产生方式和扩散途径,通过对工艺过程和原理进行全流程分析,找出了粉尘产生或扩散的各处薄弱环节,按照源头治理和过程控制的原则,结合生产实际情况,对过程设备、工艺操作、物料物性等提出了相应的改进措施,对减少SBS干燥过程中的粉尘起到了重要作用。

关键词:SBS;橡胶粉尘;闪蒸; 除尘

引 言

热塑性弹性体橡胶SBS广泛应用于橡胶制品、聚合物改性、粘合剂和沥青改性等领域。但在SBS干燥过程中粉尘污染较为严重,尤其是生产沥青改性产品时。橡胶粉尘达到一定浓度可以发生闪爆。研究数据表明,橡胶粉尘爆炸指数可达5.04MPa.m/s,在粉尘爆炸烈度分级标准ISO6814中,其危险性分级为St-1级【1】。长期接触SBS粉尘可造成皮肤瘙痒过敏,长期吸入会引起尘肺病。美国职业安全卫生管理局要求的接触限值TLVTN为5mg/m3,我国虽然没有专门针对SBS粉尘浓度做出具体要求,但随着环保和职业安全卫生要求的不断提升,控制和减少SBS干燥过程粉尘的产生的需求尤显突出。

国内对SBS粉尘防治的相关技术文献不多,笔者根据多年实际生产的经验,通过对巴陵石化橡胶部SBS干燥工艺的分析,提出了符合生产实际的SBS粉尘控制措施。

1 SBS干燥工艺简介

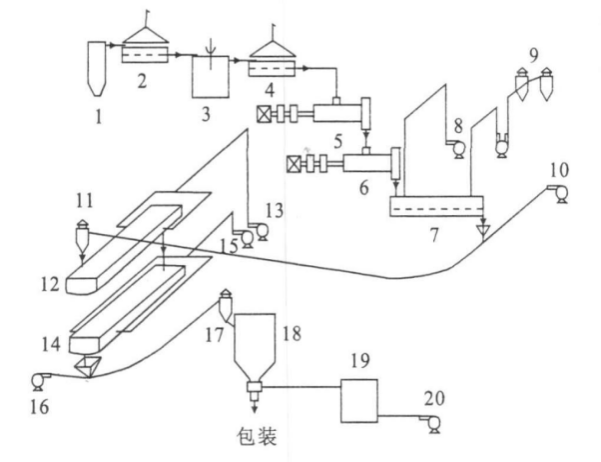

图1是SBS干燥工艺流程示意图,标识了主要设备和物料走向。

图1 SBS干燥工艺流程简图

1.缓冲罐;2.1#筛;3.洗胶罐;4.2#振动筛;5.挤压脱水机;6.膨胀干燥机;7.干燥箱;8.热风风机;9.旋风分离器;10.离心风机;11.旋风分离器a;12.搅拌干燥机a;13.热风风机;14.搅拌干燥机b;15.热风风机;16.离心风机;17.旋风分离器b;18.料仓;19.过滤除尘器;20.抽风机

自凝聚岗位由胶粒管线送来的颗粒胶和热水,经缓冲罐流入1#脱水振动筛,热水经筛孔流入热水罐,再由热水泵送回凝聚釜,颗粒胶被送至洗胶罐,洗掉杂质,脱除挥发性残留物,洗涤水和颗粒胶再从洗胶罐溢流到2#脱水振动筛,水经筛孔回到洗涤水罐,循环使用,颗粒胶进入挤压脱水机,该处物料胶含水约50%。经挤压脱水后,大量水分由底筛和管筛中流出,胶粒由机头挤出成切片成条状后进入膨胀干燥机,此时含水量约为10%,在膨胀干燥机挤压剪切作用下流体化,胶料由机头模孔中喷出闪蒸,被切成长度小于10mm的颗粒,此时胶粒中含水量降至3%以下,进入干燥箱,经热风预干燥后,再由离心风机送入串联的搅拌干燥机(炒锅)与抗粘剂混合,同时,热风机将加热过的空气开门鼓入炒锅对胶粒进行干燥,干燥完成后胶粒中含水量降至1%以下,然后通过送料风机送入包装料仓,进行计量称重包装。

2 SBS粉尘产生节点分析

粉尘(dust)是指悬浮在空气中的固体微粒。根据国际标准化组织规定,粒径小于75μm的固体悬浮物定义为粉尘。这个定义中包含了两个要素,一是固体颗粒的粒径足够小,在75μm以下。二是要有机会进入空气中形成悬浮物。SBS干燥过程产生的粉尘按其成分可以分为破碎的SBS小胶粒和干燥后的抗粘剂小颗粒,分别产生于不同部位,但它们的粒径大约都在5~50um之间,满足了第一个要素。SBS干燥工艺中大量使用了气力输送和热空气干燥产品,产品能与空气充分混合均匀,满足了第二个要素。

按照图1所示对SBS干燥工艺进行全流程分析SBS粉尘产生节点。可以看出,在膨胀干燥机之前的物料由于含水量较高,处于湿态,且颗粒相对较大,难以形成粉尘,不做讨论。之后各个节点有着各自不同特点,分别进行讨论。

2.1膨胀机的闪蒸过程

物料在膨胀机中被挤压剪切升温后获得了较高的温度和压力,突然通过模板上的小孔挤出后变为常压,物料中的水分急速汽化脱除,同时物料也变得蓬松多孔。在这个过程中,会造成部分SBS胶粒破裂形成小颗粒,若颗粒足够小就具备了成为粉尘的条件。

2.2 气力输送过程

从膨胀机至干燥箱、干燥箱至炒锅、炒锅至料仓均采用了气力输送的方式。在这些过程中,胶粒与空气充分混合,满足了形成了扬尘的条件。气力输送流程末端进入旋风分离器实现空气与物料的分离,旋风分离器的效果对粉尘扩散影响重大。

2.3 干燥箱和搅拌干燥机干燥过程

干燥箱中设置了折流板,强行改变气流运动方向,空气与胶粒的相对运动更强烈,有利于干燥过程进行,但也增加了扬尘的可能性。由于干燥箱是振动设备,箱体与基座是分离的两部分,密封性较差,进气量超过抽气量较多时,箱体内风压过高,粉尘会大量泄露到周围空间。

搅拌干燥机中物料被搅拌桨叶翻起,增加与空气的接触面积,强化对流干燥效果的同时也形成了扬尘。液态的抗粘剂在搅拌干燥机入口加入,一部分吸附在SBS胶粒上进入包装,未能被吸附部分被干燥后成为粉尘颗粒。

2.4 包装过程

炒锅中的粉尘被送料风机送入包装料仓,包装料仓为常压容器,设置了排气口。为了便于检查料仓设置了观察人孔,这些部位都是粉尘扩散点。称量、装袋过程也有较多粉尘逃逸。

3 SBS粉尘控制措施

针对各个节点粉尘产生的不同原因和特点,可以采取相应的措施减少粉尘。

3.1 源头减少膨胀机处胶粒过度破碎

胶粒破裂的程度与胶粒自身的物理强度和闪蒸时能量释放的剧烈程度有关。可以理解,胶粒强度越低,能量释放越剧烈,胶粒越容易破裂。胶粒的强度由其物理结构决定,由聚合反应控制,能量的释放由后处理工艺参数调整控制,所以可以从两方面着手进行调整改进。

3.1.1 适当调整产品分子量提高其强度

在单体组成和嵌段结构不改变的条件下,部分分子量较高的SBS胶粒更易易破碎形成小颗粒。在工艺指标范围内,调低其分子量可以提高其强度,可明显改善破碎程度。如牌号为SAM1603的产品,分子量在26万左右时,强度为12.5MPa,分子量降低到25万左右,强度提高到了14.1MPa。前者成品呈现粉末状,后者为约5mm的条状。

3.1.2 降低闪蒸时能量释放强度

闪蒸时能量的释放的剧烈程度大致可以用物料在在通过膨胀机模板前后内能变化量来表征。受生产现场条件限制,无法直接测量这个值,但可以进行定性的推导。根据热力学第一定律,能量的变化由做功和吸热(放热)组成,物料通过模板后因压力降低体积膨胀,同时温度也降低,所以这一过程内能的变化值由体积膨胀做功和放热两部分组成。

按热力学第一定律公式Q=W+ΔE

W:体积功(J);

Q:热量(J);

ΔE内能变化(J) (1)

(1)式可变换为ΔE=Q-W (2)

首先考查Q的相关变量

dQ=dmcT

c:SBS比热容J/(kg*K);

m:质量(kg);

T:温度(K) (3)

在稳定的生产过程中,SBS比热容c约为1.9-2.1 kJ/(kg*K) 【2】,变化很小,m为进料量,一般控制在每小时4000KG左右。因此c与m都可视为某一定值,那么(3)式可积分变换为Q ==mc (4)

(4)

体积膨胀做功较难计算,需要进行数学建模近似计算。但这里只需要定性讨论,可以简化。在极小的膨胀范围内

dw=dpv v:体积;p:压力(5)

式中有v和p两个变量,还需进一步简化。上文说到稳定的生产过程中物料质量为某个定值,那么其体积只与其压缩程度相关,即v= f(p),那么(5)式就变为

dw=dpf(p) (6)

w= (7)

(7)

最终我们得到

ΔE= mc -

- (8)

(8)

闪蒸过程为放热过程,Q是负值,SBS物体体积膨胀是由物体内部压力推动的,压力越高,膨胀做功越多,因此根据(8)式可以推导出闪蒸过程温度压力越高,内能降低越多。

显然,降低操作温度和操作压力可有效降低能量释放。物料温度受膨胀机剪切挤压效果和加热蒸汽量影响,前者由设备结构形态确定,一般为固定形态,难以调整。实际操作中,可通过阀门开度调节膨胀机加热蒸汽流量来实现温度的控制,必要时可用冷却水降温。压力是SBS物料不断受到膨胀机螺杆挤压,径向受筒体束缚,前方又被模板阻挡形成。螺杆的挤压效果一方面取决于设备结构,不能轻易改变;另一方面取决于物料与螺杆的相对运动状态,主要与物料的流动粘度相关,我们可以通过适当调低SBS分子量来降低粘度,也可以加入助剂改变其流动特性,达到降低压力的目的。模板的开孔率与其产生的阻力相关,开孔率越高,则流通面积越大,阻力越小。一般我们通过改变模板孔径来调整开孔率。多年来,我们尝试将孔径由1.8mm提高到2.0mm,甚至2.2mm,实际效果表明较大的孔径对降低压力有明显作用,YH-792的正常操作压力由8MPa左右 降低到了7MPa左右,粉尘减少明显。

3.2 减少抗粘剂粉尘的产生

前文已说明抗粘剂粉尘是未被SBS胶粒吸附的过剩部分,过剩又分为绝对过剩和局部过剩。绝对过剩是指抗粘剂加入过多,无法被完全吸附。局部过剩是指由于加入方式、位置等因素影响,抗粘剂不能均匀的与SBS接触形成了局部过剩。因此减少抗粘剂粉尘主要措施就是减少过量加入和增加均匀度。

不同牌号SBS产品对抗粘剂的吸附能力区别较大。一般来说,物料蓬松,比表面积大的对抗粘剂吸附效果好。YH-791H等道改类产品膨化效果好,表面孔洞多,有很好的吸附能力。而YH-815等充油产品表面光洁,吸附能力较差。针对这个特性,在工艺指标范围内我们细化各个牌号的抗粘剂加入比例。YH-791H加入量控制在0.35%~0.4%,而YH-815加入量控制在0.15%~0.2%,既保证抗粘效果,又避免了过量使用。

增加抗粘剂与SBS物料的接触面积也是增强吸附效果的有效途径。将液态的抗粘剂通过压缩空气雾化后喷入SBS胶粒中,可使两种物料充分接触,提高吸附率。

3.3 减少过程设备的粉尘泄露

减少干燥箱、炒锅、包装料仓等过程设备粉尘泄露主要有两个途径。一是提高设备的密封性,减少泄漏点;二是控制好设备内部气压处于较低值。第一个途径通过设备改进实现,如炒锅盖板由单块拼接改为整体结构,干燥箱加橡皮挡板密封,包装料仓人孔加过滤布袋等。第二个途径通过做好进出设备风量平衡来实现。如合理降低进气量,定期清理排气管保证排气通畅,用排气风机强制排气都可以降低设备内部气压,甚至呈微负压状态,达到减少粉尘泄露的效果。

3.3 减少排气口粉尘扩散

干燥过程中大量的使用旋风分离器实现气固分离,由于SBS粉尘颗粒较小,旋风分离器排气中粉尘含量较高。实际生产中可行有效的方法有排气水洗降尘和布袋过滤除尘。

4 结论

SBS干燥过程粉尘产生的环节多,产生原因也各有不同,单一的手段难以解决粉尘问题,需要针对性的采取多种措施综合除尘才能达到更好的效果,实现排放达标。实施降尘措施后,SBS干燥岗位环境粉尘浓度由高峰期的12mg/m3降到了0.4mg/m3.

参考文献

【1】马香香 喻源 张庆武 李云浩 刘斐斐。浓度对橡胶粉尘爆炸特性的影响[J].安全与环境学报,2017,17(4)1313-1315.

【2】邬智勇 黎复华 徐建波.SBS的结构、性能与工业生产