浙江省特种设备科学研究院 浙江省杭州 310020

摘要:为解决伸缩臂叉车在行驶和作业过程中,遇到斜坡或当伸缩臂吊物升高伸展时,整车纵向前倾而发生倾翻的危险,设计了防倾翻保护系统。文中主要介绍伸缩臂叉车防倾翻保护系统的设计原理,并通过场地试验和客户使用,检验了伸缩臂叉车防倾翻保护系统的准确性和可靠性,为完善和推广防倾翻保护系统提供了参考。

关键词:伸缩臂叉车;防倾翻保护系统

1引言

伸缩臂叉车在行驶和作业中,当遇到斜坡或伸缩臂吊物升高伸展时,整车存在纵向前倾导致发生倾翻的危险。而目前防止整车发生倾翻主要通过驾驶员合理控制车速、避免斜坡行驶或作业、避免伸缩臂吊装物品过远伸展等方法。针对整车行驶和作业过程中存在的安全隐患,仅依靠驾驶员合理操作保证安全性远远不够,需要设计一套防倾翻系统以增加伸缩臂叉车的纵向稳定性,进一步提高伸缩臂叉车的使用安全性[1] 。为保证伸缩臂叉车行驶和作业的安全,需要设计一套防侧翻系统,在调研国内外相关技术的基础上,提出如下解决方案:

(1)根据整车载荷分布的平衡方程,理论分析作业载荷的安全运动轨迹;

(2)根据安全作业的要求,确定载荷控制的阈值;

(3)力矩传感器装置选型;

(4)安全控制电路设计;

(5)试验及客户使用验证。

2应用现状

伸缩臂叉车作为一种新型高效的工程机械,广泛应用于矿山、建筑、港口、工厂、部队等,具有全地形越野功能,满足多种环境下的作业要求。伸缩臂叉车在国外起步较早,欧美很多著名的工程制造商,如美国GENIE、英国JCB、法国MANITOU、德国CLAAS等都生产伸缩臂叉车,关键技术也比较成熟;相比较而言,国内对于伸缩臂叉车的研制和生产起步较晚,相关技术还不够成熟。在伸缩臂叉车的各项关键技术中,如何保证行驶和作业安全性尤其重要。由于伸缩臂叉车工作环境的特殊性,当其承载后遇到斜坡或伸缩臂吊物升高伸展时,整车存在纵向前倾导致发生倾翻的危险。为保证驾驶员能准确了解工作环境,及时调整车的工作状态,确保操作安全,需要为驾驶员提供危险状态预警信息,以及当处于危险状态时的自保护功能。为防止伸缩臂叉车行驶和作业时发生倾翻,国外许多产品都采用了预警保护系统,即当处于危险状态前发出警告以便驾驶员调整工作状态;若已处于危险状态,启动自保护功能,限制某些操作功能,防止驾驶员误操作引起事故。对于国内的相关产品,未强制采用预警保护系统,即使个别采用了预警保护系统,产品目前也多处于研发试验阶段[2]。

3载荷分析

3.1平衡方程

伸缩臂叉车载荷分布关系如图1所示,整车的载荷平衡方程(当后桥车轮离地瞬间对前桥支点建立的平衡方程)如下

AG1+BG2-CG3-DG4-EG5=0

式中:G1为底盘质心,G2为基本臂质心,G3为伸缩臂质心,G4为工作属具质心,G5为货物质心,A为底盘质心与前桥中心间距,B为基本臂质心与前桥中心间距,C为伸缩臂质心与前桥中心间距,D为工作属具质心与前桥中心间距,E为货物质心与前桥中心间距。

图1 载荷分布关系

3.2确定载荷阈值

根据伸缩臂叉车的承载能力,结合实际使用经验,对额定承载载荷提出了阈值控制要求,见表1。

表1 载荷阈值控制要求

使用条件 | 使用条件 |

承载额定载荷60%以下 | 属于完全安全状态,无需控制 |

承载额定载荷60%~80% | 属于安全状态,需要提醒驾驶员 引起注意 |

承载额定载荷80%~90% | 属于亚安全状态,需要及时调整 工作状态 |

超过承载额定 载荷90%以上 | 属于不安全状态,需要限制某些 引起危险的操作功能,迅速调整工 作状态 |

4控制解决方案

4.1力矩传感器装置

为防止伸缩臂叉车承载行走和作业时发生倾翻危险,实时监测后桥载荷的变化至关重要。目前,测量驱动桥承载载荷变化的方法主要有应变测量法、气压测量法、角度测量法等,其中应变测量法准确度高,抗干扰能力强,安装方便,但力矩传感装置价格相对偏高。通过对国内外伸缩臂叉车使用情况的调研分析,用应变测量法通过原装进口的高性能力矩传感装置,监测后桥承载后的载荷变化。该力矩传感器装置主要包括称重感应器和力矩显示器,称重感应器可直接安装在驱动桥上表面,根据承载载荷的不同监测应变的变化,力矩显示器处理应变信号,显示不同的承载状态。

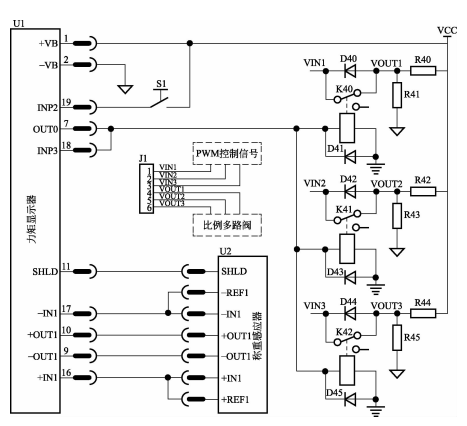

4.2安全控制电路

根据力矩传感装置的监测信息和载荷阈值的控制要求,并结合实际使用工况,设计了一种安全控制电路,用于预警危险状态,并控制危险状态下作业手柄的某些操作功能。安全控制电路作为整车防倾翻保护系统的控 制核心,其控制原理如图2所示。

图2 安全控制电路原理

5试验及使用测试

为检验载荷分析的正确性和防倾翻保护系统的功能,参照起重机和平衡重式叉车的试验方法,进行了平地作业过载试验和承载爬坡试验[3],试验测试结果如下:

(1)验证了整车载荷分析的正确性,理论分析结果和实际测量的平均误差在10%以内,且平测试值均略大于理论分析值,相关统计结果见表2;

表2 试验结果统计分析

承载工况/t | 允许最大水平伸出距离/mm | 误差分析/% | |

计算值 | 试验值 | ||

1.35 | 2400 | 2400 | 0 |

1.50 | 2280 | 2400 | 5.0 |

1.75 | 2110 | 2320 | 9.1 |

2.00 | 1960 | 2090 | 6.2 |

2.50 | 1820 | 1980 | 8.1 |

3.00 | 1110 | 1190 | 6.7 |

3.50 | 725 | 795 | 8.8 |

(2)检验了伸缩臂叉车防倾翻传感系统的准确性和高效性;

(3)根据试验测试数据,修正了理论分析的承载运动轨迹,结合安全操作的要求,绘制了整车作业载荷表。如图3所示。

图3 作业载荷表

安装防倾翻保护系统的伸缩臂叉车交付客户使用后,防倾翻系统性能稳定可靠,未出现任何故障,在满足客户使用要求的同时,有效地保证了整车的作业安全。

6结语

为保证伸缩臂叉车行驶和作业安全,在理论分析整车载荷分布特点的基础上,设计了防倾翻保护系统,并通过试验和实物配套应用,验证其功能满足实际使用要求。经进一步分析总结,得出如下结论:

(1)对于伸缩臂叉车这种臂架类产品,合理简化理论模型,根据分析结果指导试验,并通过试验结果修正理论分析,可以较准确地确定整车的承载性能;

(2)防倾翻保护系统的控制原理和结构相对简单,但采用的力矩传感器装置价格偏高,如果批量化应用,应考虑开发价格较低的综合控制电路进行替代;

(3)对于伸缩臂叉车防倾翻传感系统的稳定性和可靠性,还需通过实际使用进行考核,结合使用过程中反馈的问题,进一步完善其性能;

(4)防倾翻保护系统安装方便、维修性好,适合在臂架类工程机械产品上使用和推广。

参考文献:

[1]刘新基,何箐,安喜平,张辉,闫洪峰,陈文科.伸缩臂叉车安全控制系统设计[J].机械工程与自动化,2013(01):163-164+167.

[2]贾吉鹏,郝敬显,王爱华,魏勋利,刘嘉浚.浅谈伸缩臂叉装机现状及未来发展趋势[J].工程机械与维修,2018(03):68-70.

[3]GB/T 6068-2021, 汽车起重机和轮胎起重机试验规范[S].