徐州海伦哲专用车辆股份有限公司 江苏 徐州 221004

摘 要:以ANSYS软件为平台,结合臂架设计实例,通过对左臂架的优化分析,满足作业强度需求的同时,降低了臂架结构的重量,提供了一种新的设计方案。

关键词:混合臂、臂架、臂筒。

0 引言

随着经济社会的发展,高空作业的需求越来越广泛,促使了高空作业车的臂架形式、作业高度、结构原理等朝多样化发展,臂架是高空作业车工作装置的最为关键构件之一,它的安全性合理性直接决定了作业车作业安全性和工作性能。

各生产厂家也在不断提高自己的设计方式方法,其中利用优化设计思维方法进行产品分析较为有效,其目的就是在利用现有资源的条件下,使设计出的方案能在性能、成本、效率之间找到一个最佳黄金比,找到一个最好的达到设计目标的设计方案。

本文着重分析利用ANSYS软件平台,为现代优化设计做一个诠释,在ANSYS环境下对左臂里层臂筒的优化过程及效果进行分析研究,得出最佳设计效果,降低产品成本。

目前,大高度作业车使用的多级伸缩混合臂技术仍不成熟,其应用领域涉及机构和结构的运动学、动力学分析、优化,混合臂采用高强薄板材料其结构的强度、刚度、局部稳定性优化设计较为复杂,国内加工制造技术相对落后,制造精度不能满足设计要求。

在上述背景下,本文通过优化分析,建立混合臂架的数学模型,根据简化后的力学模型,各节臂筒结构采用悬臂梁的方式进行优化设计,使臂筒结构能满足最大应力的要求,同时重量最轻。

1 生产优化分析文件

1.1 建模计算分析

根据简化后的力学模型,各节臂筒结构都可以采用悬臂梁的方式进行优化设计,故本次优化设计选用三维线性应变梁单元BEAM188。这种单元不仅将弯曲变形对梁结构应力的作用能进行模拟,还将剪切变形的作用同时模拟进去,特别适合模拟工程中细长杆结构的应力应变计算,在工程中是被普遍优先考虑采用的梁结构应力分析单元。因此梁单元BEAM188非常适合本次混合臂的分析。

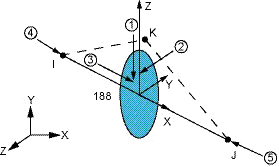

图1 BEAM188单元

单元的节点位置、坐标系和几何形状如图1所示,臂中间臂筒结构材质的质量密度取数据7.8×103kg/m3,材料特性:弹性模量E=21GPa,泊松比![]() ,臂筒截面定义参数B=250mm(宽),H(高)=320mm,T(板厚)=4mm,悬臂梁的长度L=4000mm。参数建立完毕后划分单元,选用人工干预方法,前处理完毕后,进行初步加载计算,并提取计算结果的最大应力Str,和单元的体积总和VTOT,为下一步设定优化变量做好准备。

,臂筒截面定义参数B=250mm(宽),H(高)=320mm,T(板厚)=4mm,悬臂梁的长度L=4000mm。参数建立完毕后划分单元,选用人工干预方法,前处理完毕后,进行初步加载计算,并提取计算结果的最大应力Str,和单元的体积总和VTOT,为下一步设定优化变量做好准备。

2 臂架的优化分析

2.1 设计变量选择及状态变量的确定

本文选取臂架系统中的左臂的中间臂为例,本次优化的目的是在不改变截面的条件下,变化臂筒的板厚,使臂筒结构能满足最大应力的要求,同时重量最轻。由于假定臂筒材质是均匀连续分布的钢材,故所谓重量最轻即是求体积最小。

经过上面分析基本可以选定左臂中间臂优化变量如下:

(1) 设计变量的选择

设计变量是自变量,影响设计的变量,在本次优化设计中要求可以变化的设计参数为臂筒的板厚,故设计变量选为板厚T,变化的范围为![]() 。截面参数如图2所示。

。截面参数如图2所示。

图2梁截面图

(2) 状态变量的确定

在本章的次优化设计时,选取单元最大应力值为本次优化的状态变量,它随板厚T的变化而变化。单元最大应力值的初始值在生成分析文件步骤中应提取,设为σ,优化要求状态变量在优化过程中始终小于材料许用应力,即σ≤[σ]= 327MPa。

(3) 目标函数的确定

重量最轻是本次优化设计的唯一目的,而在材料密度一定的情况下,重量最轻即是求体积最小,故单元体积总和成为本次优化设计的目标函数,该初始值在生产优化分析文件步骤时也已提取。

2.2 优化计算及结果分析

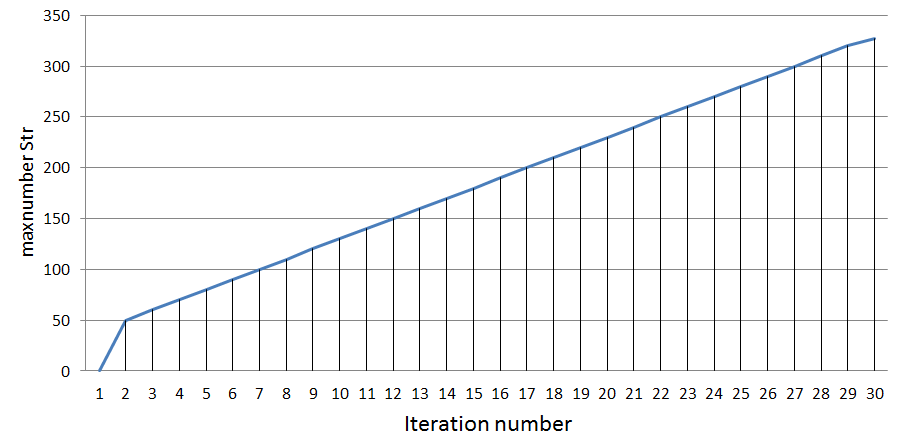

左臂里层臂臂筒的优化分析方法选用一阶法,设置优化循环次数30次,运行优化模块进行计算,最大应力随迭代步骤变化如图3所示。

图3二级三节臂应力——步数迭代图

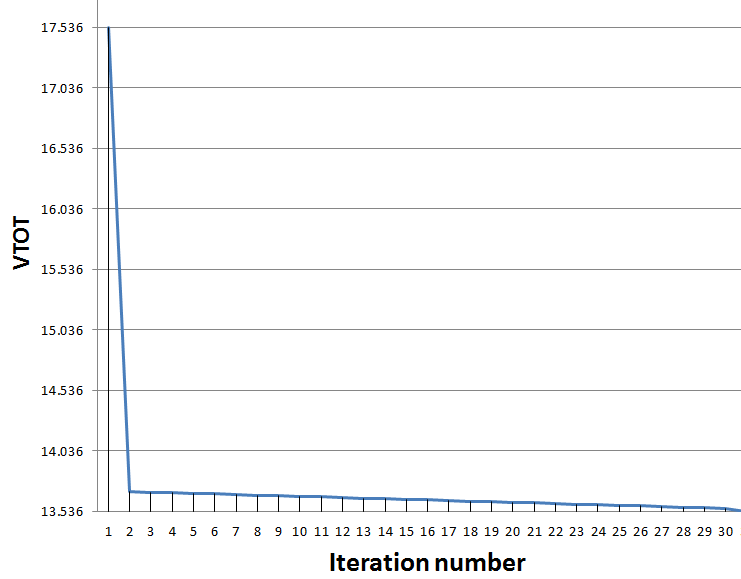

分析可知,在迭代过程中应力值不断逼近最大许用应力,但没有超过最大值327MPa,这表明优化中几何特性得到充分利用,要知道是否为最优解必须知道目标函数的最小化是否达到,左臂里层臂臂筒体积随迭代步数的变化如图4所示。

图4体积——迭代步数曲线图

导出最后左臂里层臂的优化数据,最终为T=3.1mm,最大应力值为321MPa,此时臂筒体积为13.56*10-3m3,折算出此时左臂里层臂筒的重量为:106.25kg,左臂里层臂筒优化前质量为137.6Kg,优化后质量为106.2Kg,降低了31.4%,优化设计将材料属性发挥到最好,重量降低显著,达到了令人满意的结果。

3 结论

本文阐述了在ANSYS环境下对左臂里层臂筒的优化过程及效果,使其重量降低了31.4%,达到了较好的优化设计目的,通过优化设计降低了产品成本。

作者简介:

曾清,性别:女,职称:高级工程师,从事专用车辆的研究开发。