江西理工大学 江西赣州 341000

摘要:为了优化CrWN涂层的性能,通过物理气相沉积技术在不锈钢表面制备了不同过渡层(W、WN、W/WN)的CrWN涂层。利用划痕仪、纳米压痕仪、电化学工作站和摩擦磨损试验机等研究了不同过渡层对CrWN涂层性能的影响。结果表明:较之于其他过渡层,W/WN/CrWN涂层的结合力及硬度均最高,约为51 N及25 GPa。在3.5%NaCl腐蚀环境下,涂层的腐蚀电流密度、摩擦系数、体积磨损率的顺序变化依次为CrWNW/CrWNWN/CrWNW/WN/CrWN,表明W/WN/CrWN涂层呈现出最佳的防护性。

关键词:CrWN涂层;过渡层;性能

目前,多弧离子镀技术制备的CrN涂层已在机械制造和加工、腐蚀防护、表面装饰、切削刀具(尤其是有色金属切削)和汽车部件(如柴油发动机的喷射阀和活塞环)等领域取得了广泛应用[1]。其中,用于发动机活塞密封环的CrN涂层,不仅可以减少发动机零部件的摩擦能量损失,而且可以有效保护发动机零件使其免受磨损,增强零件的承载能力,从而更好地满足发动机小型化、高功率、长寿命的应用要求[2]。但在实际使用过程中也发现,CrN涂层与钢材料对磨时的摩擦系数较大,难以满足精密零部件高速运行的工况环境要求。因此,为了满足越来越苛刻的工况条件和广泛的工业需求,同时获得更加优异的机械性能和摩擦学性能,三元铬基氮化物涂层逐渐成为研究焦点。

三元铬基氮化物涂层即在CrN涂层的基础上,掺入第三元素如金属元素或非金属元素进行合金强化[3]。因此,它通常比二元的CrN涂层具有更高的硬度,而且通过控制元素的选取以及工艺参数可以增强CrN涂层的诸多性能,包括减摩抗磨性、硬度、韧性、热膨胀性和抗蚀性等[4]。例如,为了改善CrN涂层的机械性能,可以将CrN里部分Cr原子替换成W原子(CrWN)。这些替换原子不仅可以通过固溶强化来提高涂层硬度,进而增强其耐磨性,还可以改善涂层的化学稳定性或抗氧化性能等[5]。

然而,目前关于过渡层设计对CrWN涂层性能的研究还相对较少。因此,本工作通过设计不同的过渡层,研究过渡层设计(W、WN、W/WN)对CrWN涂层在3.5%NaCl环境下的防护性能。

1 实验方法

1.1 涂层制备

采用多弧离子镀设备在304L不锈钢及硅片表面制备了不同过渡层(W、WN、W/WN)的CrWN涂层。为了方便起见,涂层依次简写为W/CrWN、WN/CrWN、W/WN/CrWN。在制备之前,先将基体材料置于乙醇与丙酮溶液中分别超声清洗15 min,吹干后固定于真空腔支架台上。在沉积过程中,温度设定为350 ºC,真空设定为510-3 Pa,过渡层与表面层的沉积时间总共为90 min。在制备W/CrWN体系中的W过渡层时,选用W靶为发射源,沉积偏压为-70 V,靶电流为80 A,沉积时间为30 min。在制备WN/CrWN体系中的WN过渡层时,选用W靶为发射源,氮气流量为200 sccm,沉积时间为30 min,其他参数与前面一致。在制备W/WN/CrWN 体系中的W和WN过渡层时,沉积时间各为15 min,其他条件与前面的沉积参数一致。

1.2 涂层表征

采用划痕仪分析涂层与基体的结合强度;采用纳米压痕仪分析涂层的硬度与模量;采用电化学工作站分析涂层的耐腐蚀行为,选用传统的三电极体系,选用3.5%NaCl溶液为腐蚀介质,选用饱和甘汞电极为参比电极,选用铂片为对电极;采用摩擦磨损试验机分析涂层的摩擦磨损行为。

2 结果与分析

2.1 力学性能

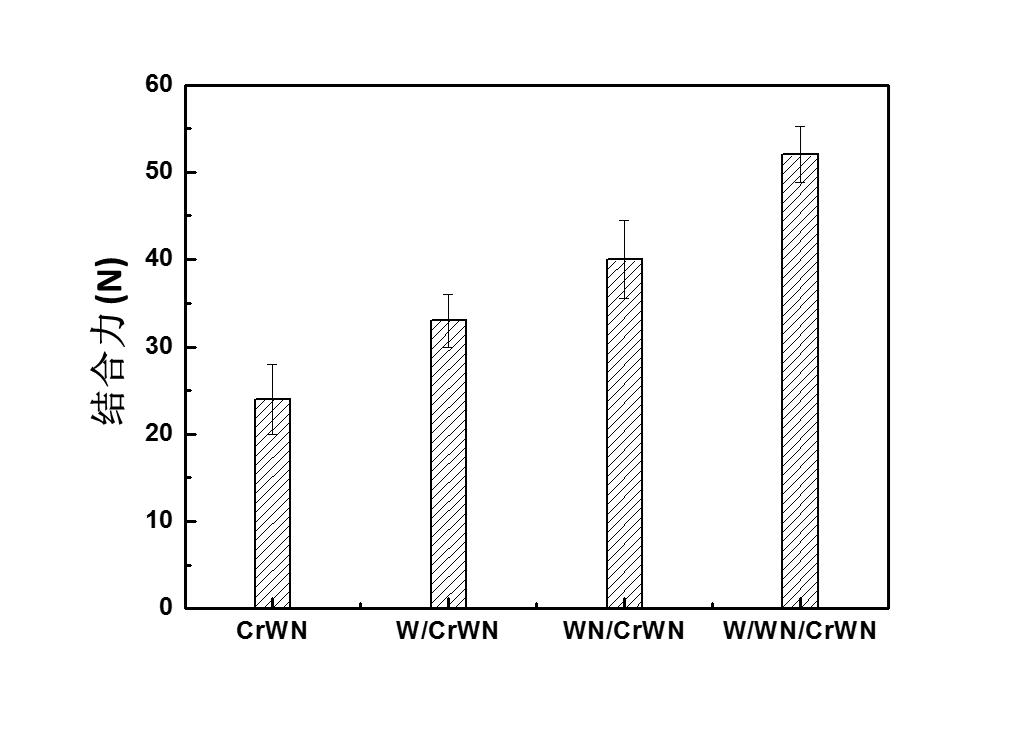

过渡层是影响涂层结合强度的重要因素,因此本实验研究了不同过渡层对CrWN涂层结合强度的影响。如图1所示,通过测量发现,CrWN涂层的结合强度约为24 N。在W/CrWN涂层体系中,涂层的结合强度较之于CrWN涂层得到了一定程度的提升,约为32 N;当过渡层为WN层时,涂层的结合强度上升至40 N左右,较之于CrWN涂层提升了66.67%,这是由于过渡层可以有效释放涂层内部应力,降低涂层剥落的风险。在W/WN/CrWN涂层体系中,涂层结合力提高至51 N,表现出最佳的结合强度。

图1 涂层的结合强度

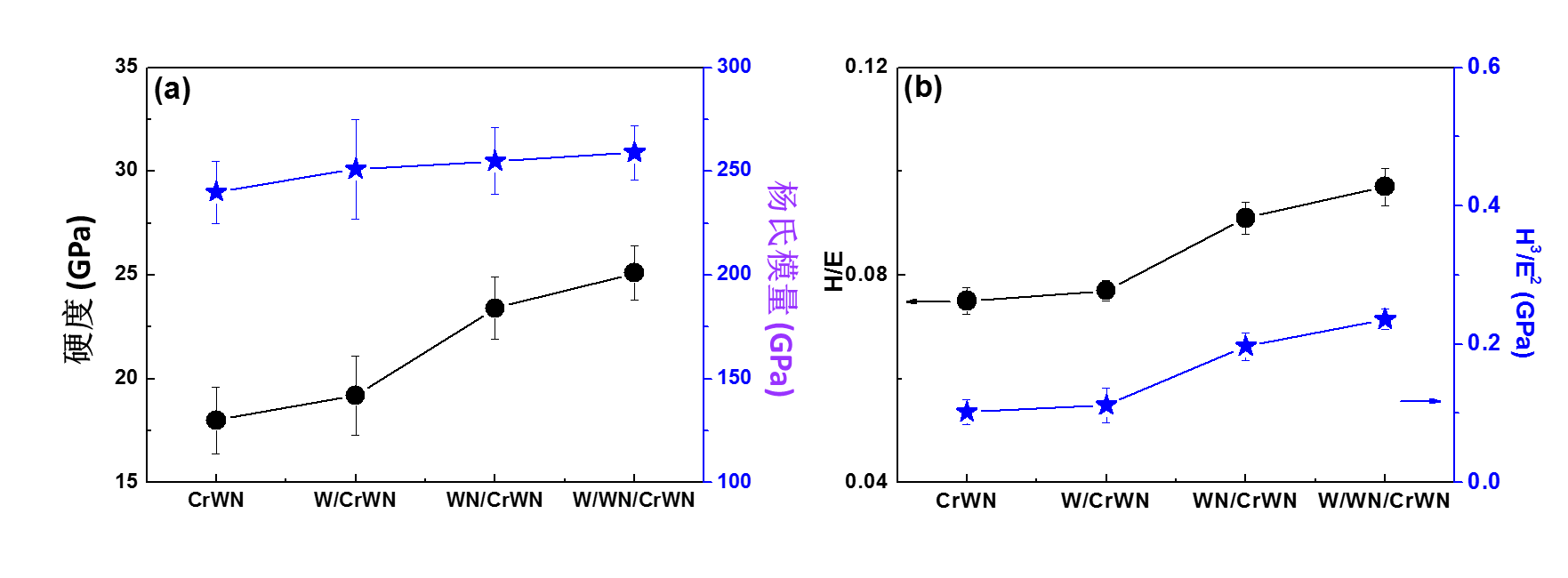

图2为涂层的硬度,杨氏模量,H/E及H3/E2。如图4a所示。CrWN涂层的硬度和模量分别约为18和249 GPa,在全部体系中最低。当过渡层为W层时,涂层的硬度和模量分别为19和250 GPa,较之于CrWN涂层无明显变化。在WN/CrWN涂层体系中,涂层的硬度上升至23 GPa,模量较为稳定,说明WN过渡层对涂层硬度的影响高于W过渡层。当过渡层为W/WN层时,涂层的模量继续保持稳定,但是涂层硬度接近25 GPa,说明过渡层对涂层的硬度影响较为明显。韧性是评价涂层抵抗裂纹扩展的能力,具有高H/E或H

3/E2的涂层能阻止其塑性变形和内部应力的快速降低,进而提高涂层韧性。增加涂层的硬度意味着增加其脆性,并且断裂所需的能量低于塑性材料。因此,较高的H/E或H3/E2值表示涂层对塑性变形的抵抗力强。如图4b所示,通过计算发现,CrWN涂层与W/CrWN涂层体系的H/E及H3/E2值较为接近,而WN/CrWN和W/WN/CrWN涂层体系的H/E及H3/E2值较高,其中以W/WN/CrWN涂层体系最高,呈现出最强的韧性。

图2 涂层的硬度,杨氏模量(a),H/E及H3/E2 (b)

2.2 电化学性能

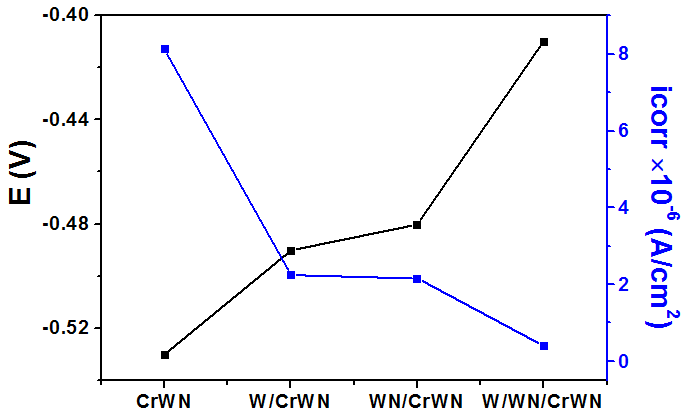

在腐蚀介质中服役时,机械设备的电化学行为是影响其长效稳定运行的关键。图3为涂层在3.5%NaCl环境下的腐蚀性能参数。从图可知,CrWN、W/CrWN、WN/CrWN、W/WN/CrWN涂层的腐蚀电位依次为-0.53、-0.49、-0.48、-0.41 V。众所周知,腐蚀电位是反映体系在腐蚀介质中的腐蚀倾向。腐蚀电位越高,腐蚀倾向越低。通过对比发现,较之于其他涂层体系,W/WN/CrWN涂层的腐蚀电位最高,表明最低的腐蚀倾向。同时,通过计算发现,CrWN、W/CrWN、WN/CrWN、W/WN/CrWN涂层的腐蚀电流密度依次为8.1210-6、2.2410-6、2.1610-6、4.1510-7 A/cm2。一般而言,腐蚀电流越低,涂层耐腐蚀性越佳。可见,W/WN/CrWN涂层的腐蚀电流密度比其他涂层体系低一个数量级,这是由于腐蚀介质的渗透路径被过渡层所中断,延缓甚至阻断了腐蚀介质进入基体,提升了涂层的防护性能。

图3 涂层的腐蚀电位及腐蚀电流密度

2.3 摩擦学行为

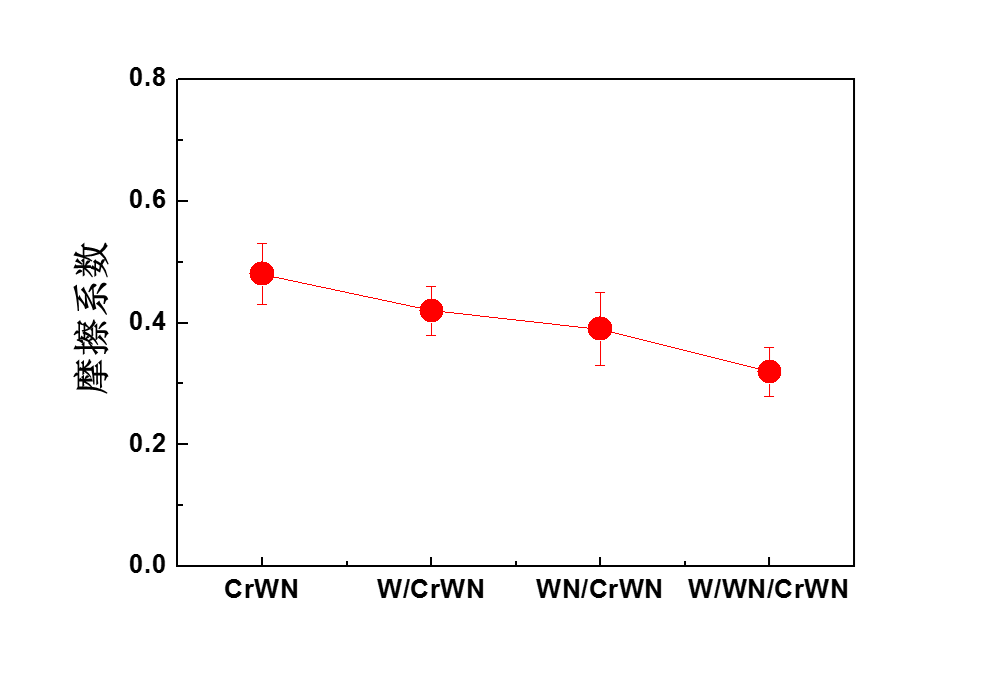

摩擦系数是反映涂层润滑性能的关键。通过三次测量,涂层在3.5%NaCl溶液中的摩擦系数如图4所示。通过计算,CrWN涂层与WC球对磨时的摩擦系数最高,约为0.48。在添加W过渡层后,W/CrWN涂层体系的摩擦系数略微下降至0.42,说明添加过渡层能适当降低涂层体系的摩擦系数。而在WN/CrWN涂层体系中,涂层的摩擦系数继续下降至0.39,说明过渡层的种类对涂层体系的摩擦系数也存在一定影响。当过渡层为W/WN层时,W/WN/CrWN涂层体系的摩擦系数最低,约为0.31,表明梯度过渡层设计对改善涂层的减摩效果最显著。

图4 涂层的摩擦系数

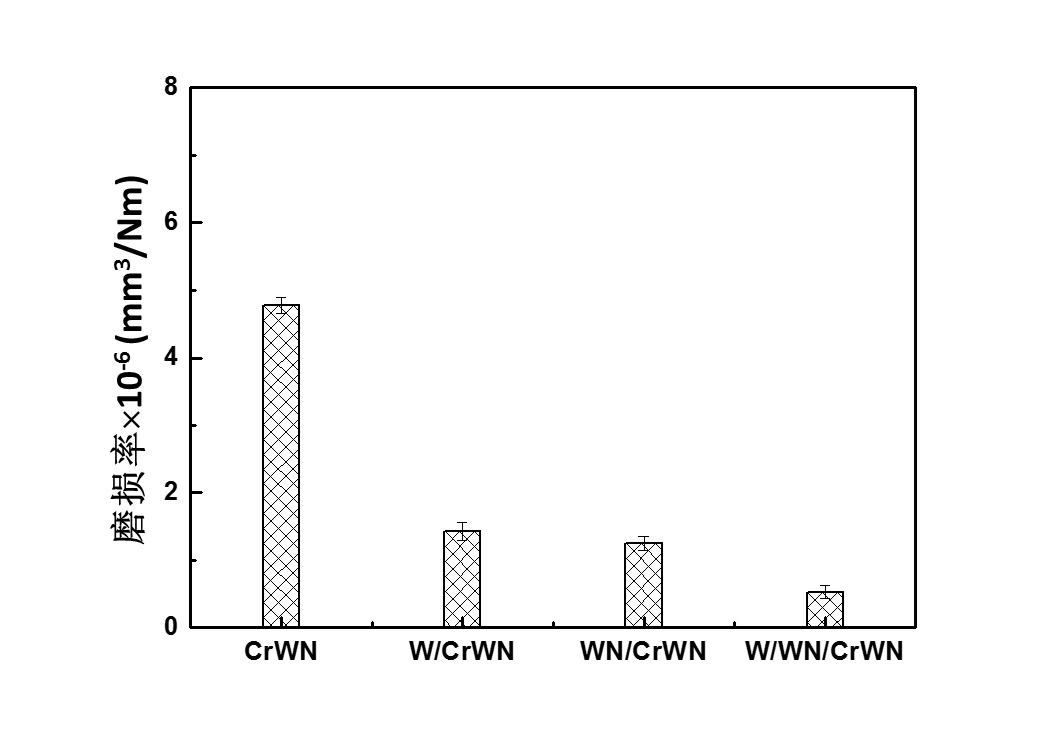

磨损率是涂层在单位时间单位载荷下的磨损量,经多次测量取平均值,结果如图5所示。在3.5%NaCl溶液的腐蚀作用下,CrWN涂层与WC球对磨时的磨损率约为4.710-6 mm3/Nm。在添加过渡层后,W/CrWN、WN/CrWN和W/WN/CrWN涂层体系的磨损率急剧下降。例如,当过渡层为W层时,涂层体系的磨损率为1.410-6 mm3/Nm,较之于CrWN涂层降低了70.21%,这归咎于涂层韧性和耐腐蚀性的提升。NaCl溶液是一种典型的腐蚀介质,在该介质中进行反复滑动能活化涂层并在滑动过程中引起阳极溶解,进而增加磨损。磨损增加会导致更多的缺陷并加速腐蚀速度,磨损和腐蚀的双重作用将加剧剥落的发生。良好的韧性可以抑制磨损过程中裂纹的形成和扩展,优异的耐蚀性可以避免腐蚀介质对基体的侵蚀,进而提升涂层的防护性。而在WN/CrWN涂层体系中,经30 min磨损后,涂层的磨损率为1.210-6 mm3/Nm。当过渡层为W/WN层时,W/WN/CrWN涂层体系的磨损率达到最低,约为5.210-7 mm3/Nm,较之于CrWN涂层降低了一个数量级,这与涂层的韧性与耐蚀性的分析相一致。

图5 涂层的磨损率

3 结论

(1) 较之于CrWN涂层,添加过渡层后,涂层体系的硬度、模量、结合力、韧性都得到一定程度的提升,其中以W/WN/CrWN涂层体系提升最为明显。

(2) 在3.5%NaCl环境中,W/WN/CrWN涂层体系的腐蚀电流密度为5.210-7 mm3/Nm,较之于CrWN涂层降低了一个数量级。

(3) 随着过渡层的增加,涂层在3.5%NaCl环境中的摩擦系数和磨损率呈现出不同程度的降低,当过渡层为W/WN时,涂层体系具有最优异的摩擦学性能。

参考文献:

[1] 韩亮, 刘德连, 陈仙, 等. 氮化铬过渡层对四面体非晶碳薄膜在高速钢基底上附着特性影响的研究[J]. 物理学报, 2013, 62(9): 1-7.

[2] 陈涛, 王泽松, 周霖, 等. 用于发动机活塞环表面涂层的CrN薄膜[J]. 中国表面工程, 2010, 23(3): 102-109.

[3] WANG Q Z, ZHOU F, ZHOU Z F, et al. An investigation on the crack resistance of CrN, CrBN and CrTiBN coatings via nanoindentation[J]. Vacuum, 2017, 145: 186-193.

[4] WANG Q Z, ZHOU F, DING X D, et al. Microstructure and water-lubricated friction and wear properties of CrN(C) coatings with different carbon contents[J]. Applied Surface Science, 2013, 268: 579-587.

[5] HSIEN T H, ZHU Y J, YU Z H, et al. Mechanical and tribological properties of CrWN nanostructured hard films[J]. Journal of Nanoscience and Nanotechnology, 2017, 17(7): 5031-5036.

基金项目: 江西省教育厅青年项目(GJJ190469)和赣州市科技局项目