河南中烟工业有限责任公司驻马店卷烟厂 河南驻马店 463000

摘要:驻马店卷烟厂制丝线1#切丝机在实际应用中发现由于产能与实际不匹配,造成切丝机启停频繁陷,在更改进刀模式后,切丝宽度合格率仍不能达到标准。本文则是以提高切丝机切后烟丝宽度合格率为目标,对存在的问题进行针对性处理,通过对影响烟饼压实上排链平衡体移动卡滞进行处理,保障了压实器上升和下压顺畅。同时对磨刀系统进行升级改造,以外圆平面磨替代现有的点接触磨刀方式,保障了切刀刃口平滑锋利。通过对比验证优化前后切丝宽度合格率,结果显示改善措施有效。

关键词:切丝宽度 切丝合格率 刀门升降同步 磨刀系统

1 前言

切丝工序作为制丝的重要工序,切丝质量好坏直接影响到产品的最终质量。但是目前制丝线1# SQ341切丝机切后烟丝存在宽窄不均,经常出现跑片和毛烟现象,严重影响成品烟丝质量,2019年11-12月在MES系统查询统计,切丝宽度合格率平均值为低于工艺要求。

2原因分析

经过研究分析,切丝宽度合格率低主要是由以下两方面原因造成的:

2.1切丝机上刀门升降不同步

切丝机刀门处烟饼厚度发生变化时,刀门升降不同步。烟饼厚度较小时需要刀门同步下压,烟饼厚度变厚时需要刀门同步上升,然而现状是信号显示发生变化,但实际不管是上刀门上升还是下降,均存在严重滞后现象,造成烟饼过虚或过密,过虚造成烟丝宽度过宽、跑片,过密易造成烟饼在刀门处打滑,出现切丝过细,甚至出现毛烟现象。

经分析论证,影响刀门升降的直接原因是切丝机上铜排链支撑架平衡体上下移动卡滞,卡滞的原因:上铜排链支架平衡体在生产运行时随刀门升降而升降,支架平衡体装在切丝机料仓前端,支架平衡体两侧面与料仓左右垂直墙板面有1.5mm间隙,便于支架平衡体上下移动而又不影响对叶片的压实。支架平衡体两侧面与左右两墙板之间的烟垢、烟油长时间积累、挤压不能及时清理,加大上下移动摩擦,由于支架平衡体两侧面与左右两墙板之间间隙小,且支架平衡体过于笨重,清理困难,当积累到一定量后,就出现支架平衡体上下移动困难和卡滞。

2.2切丝机刀片不锋利

切丝机刀片刃口呈波纹状及锯齿状,且有小面积卷刃现像;出现这种现象与切丝机磨刀方式有关,切丝机磨刀方式采用传统碗型砂轮对刀片进行刃磨,旋转的砂轮刃磨刀片的瞬间是点接触,磨削时对刀片的压力较大,容易发生小面积崩刀(锯齿状)和卷刀现象。砂轮旋转定速,斜置端面磨削虽为线接触,但线上每点的磨削速度不一致,越靠近砂轮旋转中心,砂轮磨削速度越慢,越容易使刃面产生波纹,影响刃磨效果,最终造成切后烟丝宽度合格率较低,影响切丝质量;且切丝机砂轮进给采用机械进给,结构复杂,各组件间配合精度要求高,稍有磨损就会造成砂轮进给不精准,多进或少进造成磨刀时砂轮火花不稳定,部分刀片不能及时得到刃磨,这样一来刀片切割烟饼时由于刃口时钝时锋利,导致切后烟丝宽度不均匀,合格率较低。

3 采取措施

3.1切丝机上刀门升降不同步

由于上排链支架平衡体过于笨重,决定对上支架平衡体整体进行移出、清理具体实施流程如下:

a.制做一个龙门支架;b.把支架平衡体吊装在龙门支架上;c解体上铜排链支撑平衡体所有关联部件;d.对支架平衡体整体吊出,并做好安全防护措施;e.清理、清洁支架平衡体两侧面及左右两墙板上面的烟垢、烟油;f.顺序安装,按照支架平衡体各配合精度技术要求进行安装、调试,保障达到技术要求。

3.2切丝机刀片不锋利

针对切丝机刀片不锋利,刀片刃口呈波纹状及锯齿状,且有小面积卷刃现象的解决措施如下:经过制丝部专家组多次研究论证,并向行业对口专家求助,决定对磨刀系统进行改造,把切丝机磨刀方式由点接触磨刀改造成目前国内技术先进、成熟,磨刀效果好的外圆磨刀方式。

具体改造措施:a.针对原砂轮复杂的机械进给改造成结构简单的步进电机进给,优化结构,且进给量随机可调。b.针对原砂轮旋转定速,影响砂轮旋转线速度,影响磨刀效果,改造成伺服控制,砂轮旋转速度随砂轮直径变小而增加,保证砂轮磨刀线速度恒定不变c.针对碗型砂轮刃磨点接触改造成盘行砂轮线接触刃磨。

改造前磨刀方式 改造后磨刀方式

改造后的外圆磨刀系统采用模块化结构,大大简化了磨刀机构,降低故障率,减少维修、保养和更换砂轮的难度,降低劳动强调;实现了砂轮进给和旋转的随机可调控,点接触刃磨改造成线接触刃磨,磨出的刀片刃口平整、光滑、锋利(无卷边、崩口),刀片刃磨效果好,切削物料更加轻快,切出的烟丝断面光滑平整,刀刃对物料拉拽力减小,降低了造碎,有效保证了切丝均匀性,提高了切丝质量,同时也更能适应对不同来料烟片的切削,更进一步实现了“柔性切丝”技术。

4 结论

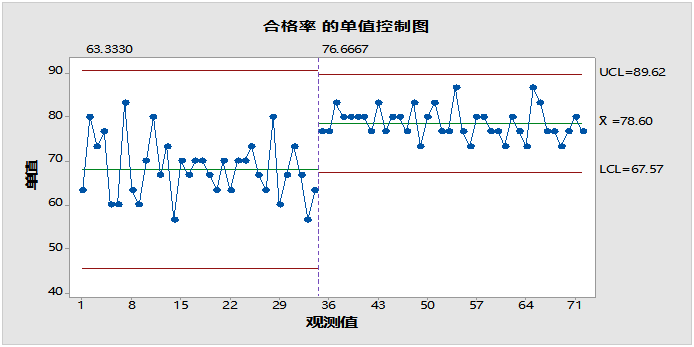

以上措施完成后,切丝机切后烟丝合格率有了显著提升,经统计6-7月份切后烟丝合格率的平均值高于工艺要求,切后烟丝宽度合格率稳定在工艺要求以上,显著提高了切后烟丝均匀性及切丝质量,通过对烟丝的整丝率和纯净度数据分析,烟丝整丝率和纯净度也都得到了明显改善,改造前后的合格率对比如下图: