中铝洛阳铜业检测技术有限公司 洛阳 471039

摘 要:HSn70-1黄铜管是热交换器冷却材料。本文采用宏观、微观组织和能谱等技术,分析了该黄铜的分层、起皮和开裂等缺陷,探讨了管材在生产过程中产生缺陷的原因,为提升黄铜管成品率提供了技术参考。

关键词:黄铜冷凝管,分层起皮,微观组织,缺陷

1 前言

HSn70-1黄铜管因其具有优良的导热性能,较高的的强度和塑性,较好的耐腐蚀性能而广泛应用于电厂和其它行业的热交换器冷凝管,管材经挤压-轧制-拉伸-退火等加工工序,在出厂前所有管材必须进行100%涡流探伤,合格品才能发往用户使用。多年来用户在使用过程中未发生异常,但最近有一段时间供给用户的产品,多次出现分层、起皮和裂纹等缺陷现象,给用户的生产带来很大麻烦,也给公司的声誉造成了影响。为此笔者对有缺陷的产品进行了取样,分别进行了宏观、微观组织和能谱等分析,结果表明拉伸铜管表面起皮、分层和开裂等缺陷,是由于在铸造过程中造成铜锭近表层存在夹杂、偏析等缺陷,在后续的挤压和拉制过程中致使缺陷暴露到管材表面,导致管材表面出现起皮、分层和开裂。并提出了预防措施,避免类似现象的再次发生。

图1 铜管表面宏观形貌

2 材料与实验

采用挤压态HSn70-1黄铜管作为研究对象。成分分析采用ICP分析法进行。在缺陷处沿管材纵向取高倍试样,制样并侵蚀后,利用Axio Observer A1m蔡氏金相显微镜进行观察。采用扫描电镜观察铜管表面和断口,工作电压20kV。

3 实验结果

3.1宏观形貌分析

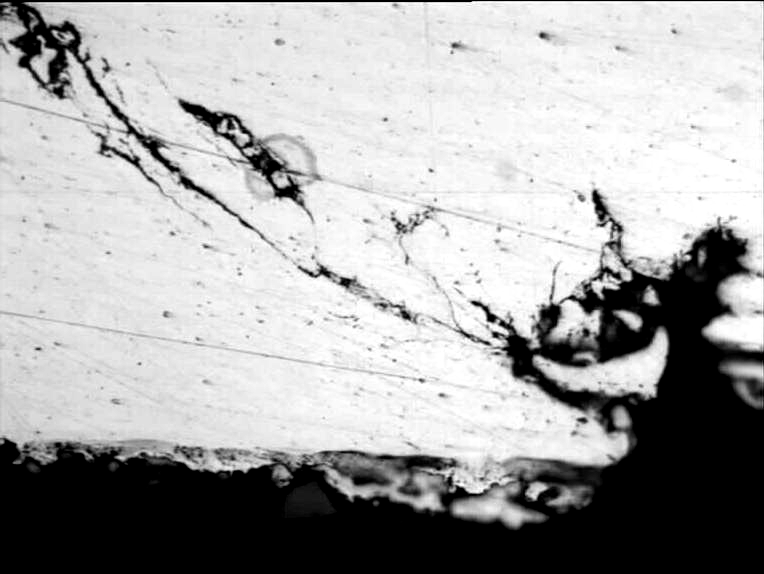

图1所示为铜管表面宏观形貌,可见表面存在有较多的起皮和裂纹等缺陷,且缺陷多沿加工拉伸方向,有变形拉伸现象。

3.2化学成分分析

在铜管上取样进行化学成分分析,结果见表1,可见各元素含量均满足HSn70-1铜管化学成分的技术要求。

表1 HSn70-1铜管的化学成分(质量分数)

项目 | Cu | Pb | Fe | Sn | As | P | Bi | Sb | Zn |

标准值 | 69.0~71.0 | ≤0.05 | ≤0.10 | 0.8~1.3 | 0.02~0.06 | ≤0.010 | ≤0.002 | ≤0.005 | 余量 |

实测值 | 70.30 | <0.05 | <0.10 | 0.98 | 0.030 | <0.010 | <0.002 | <0.005 | 余量 |

3.3 金相检验

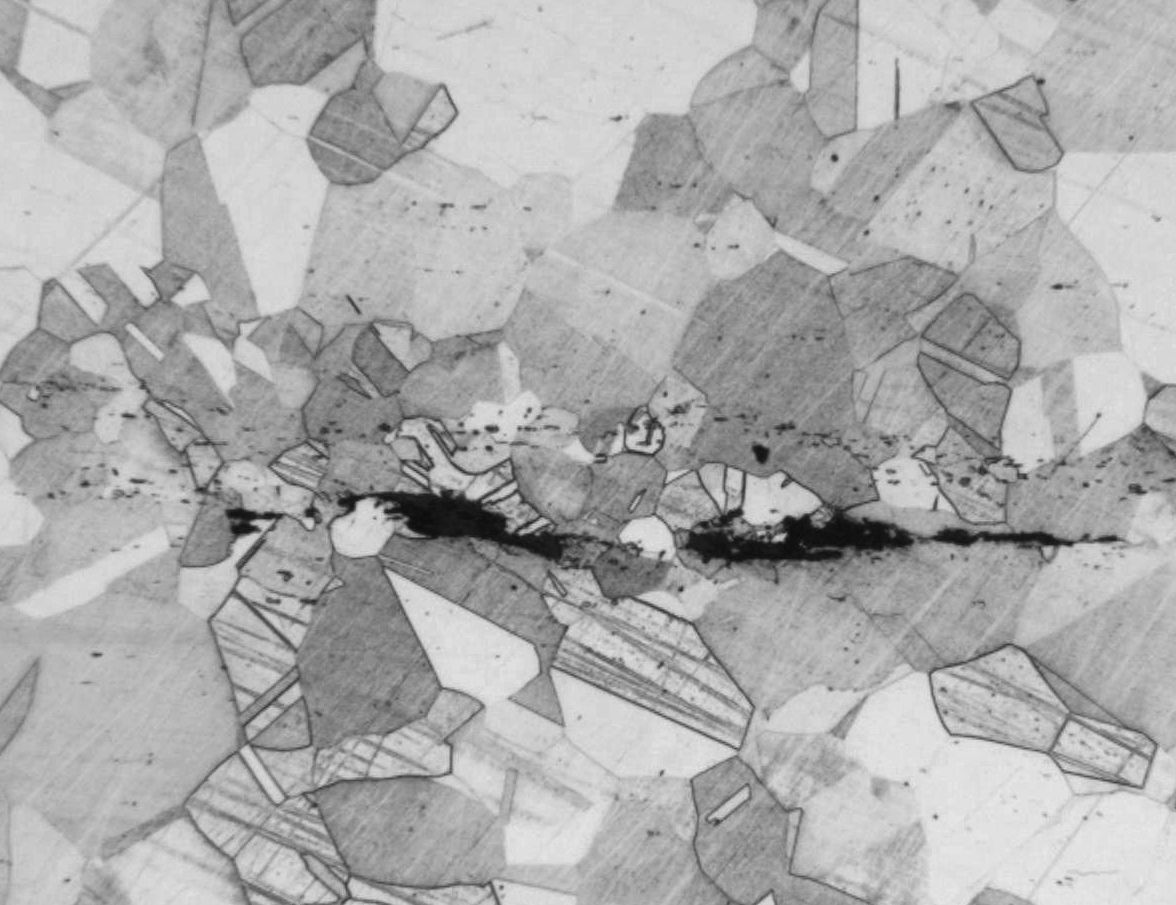

试样显微组织为α单相再结晶组织,晶粒平均直径约为0.055mm,试样上存在沿加工方向分布的夹杂物,局部集中呈带状,在高倍率下多呈条状(见图2),表面处存在较长且与轴向平行的黑色线状物(见图3)。

图2 铜管纵向显微组织 图3 铜管纵向显微组织

3.4 表面缺陷和断口扫描电镜及能谱分析

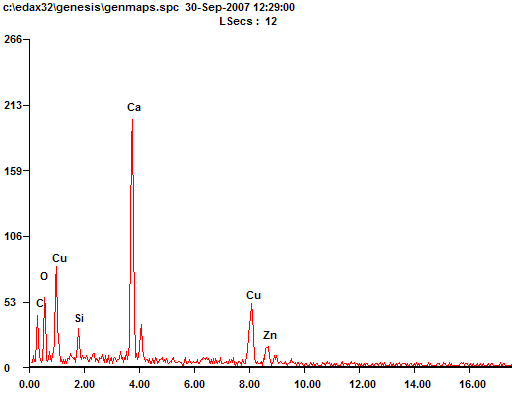

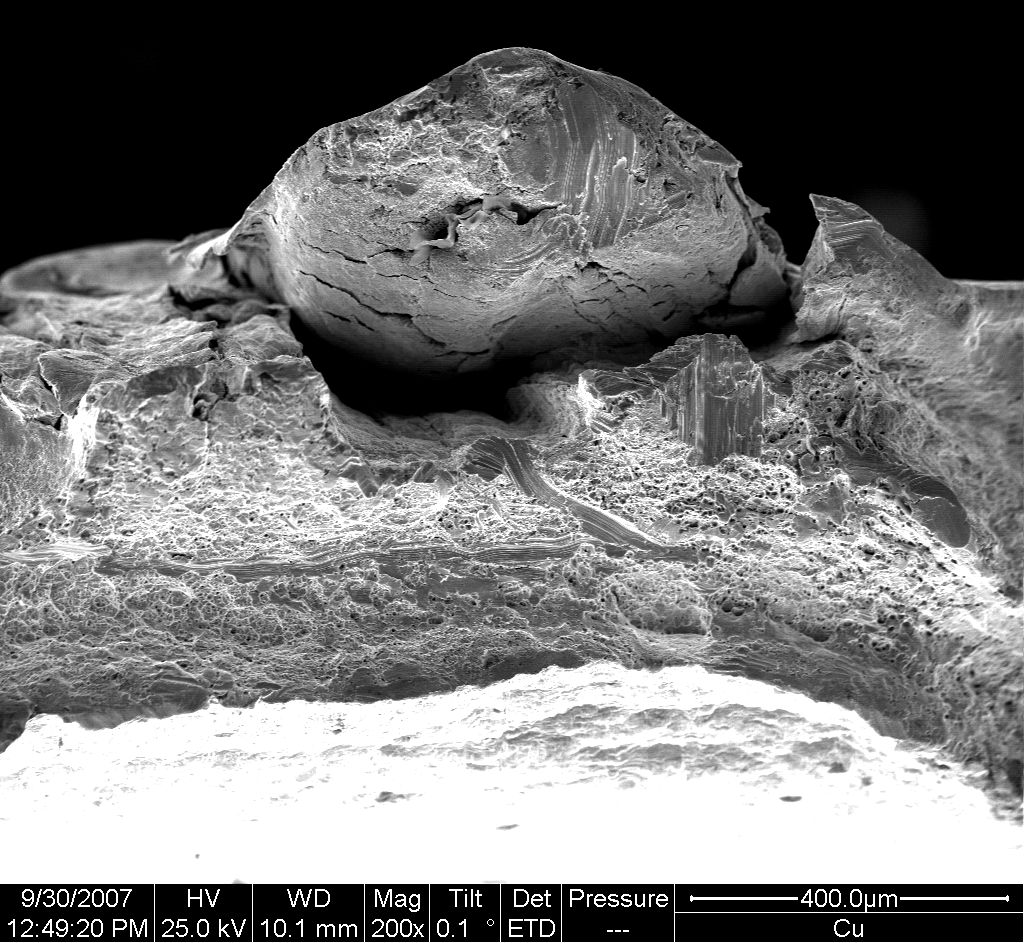

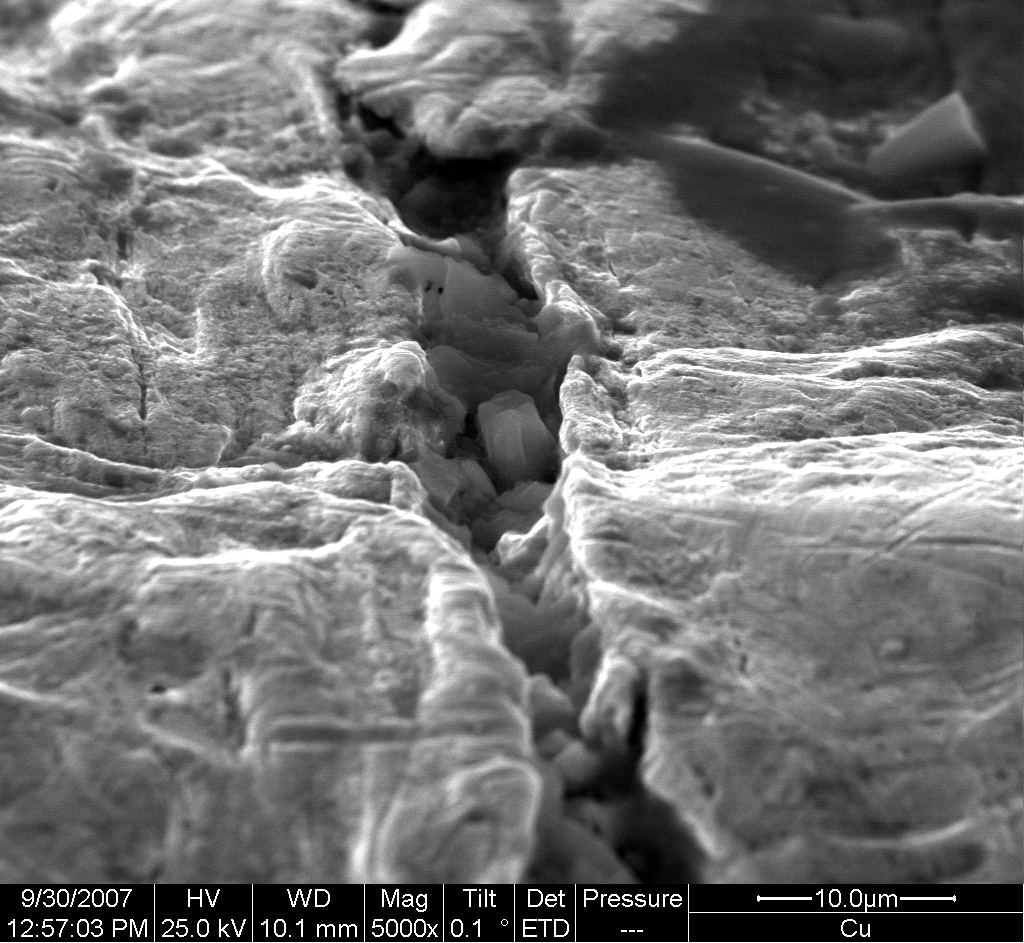

试样表面起皮部位分布较为密集的小裂纹和斜向裂缝(见图4),在裂缝中存在不同形态的夹杂(见图5)。对裂缝中夹杂进行能谱成份分析,结果如图6所示,含有较多的Ca、C、O和Si等元素。

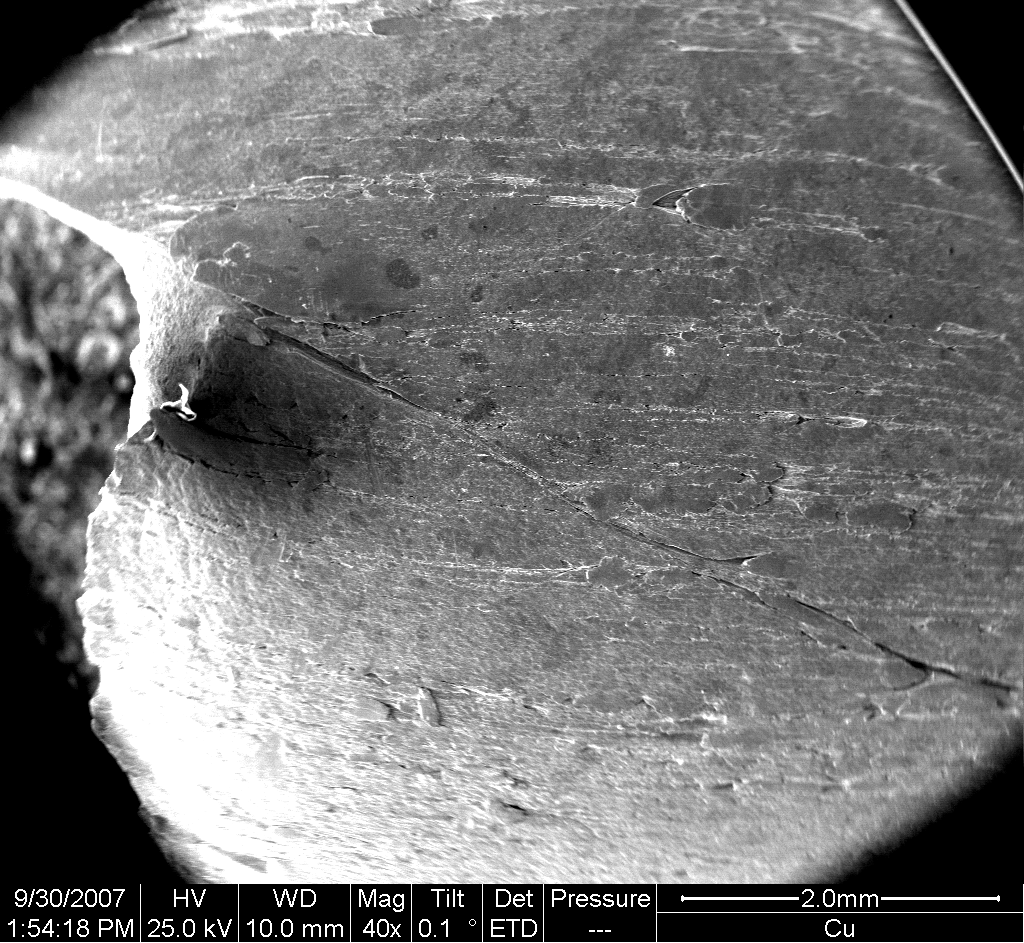

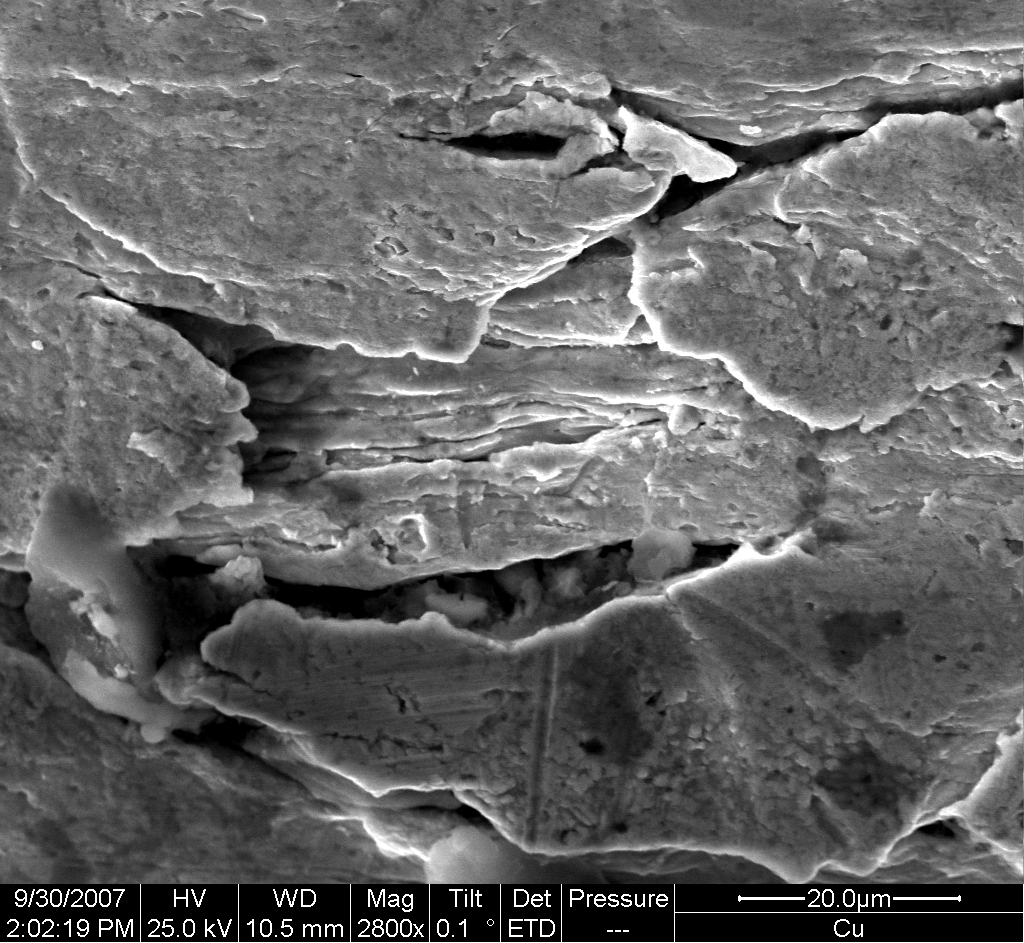

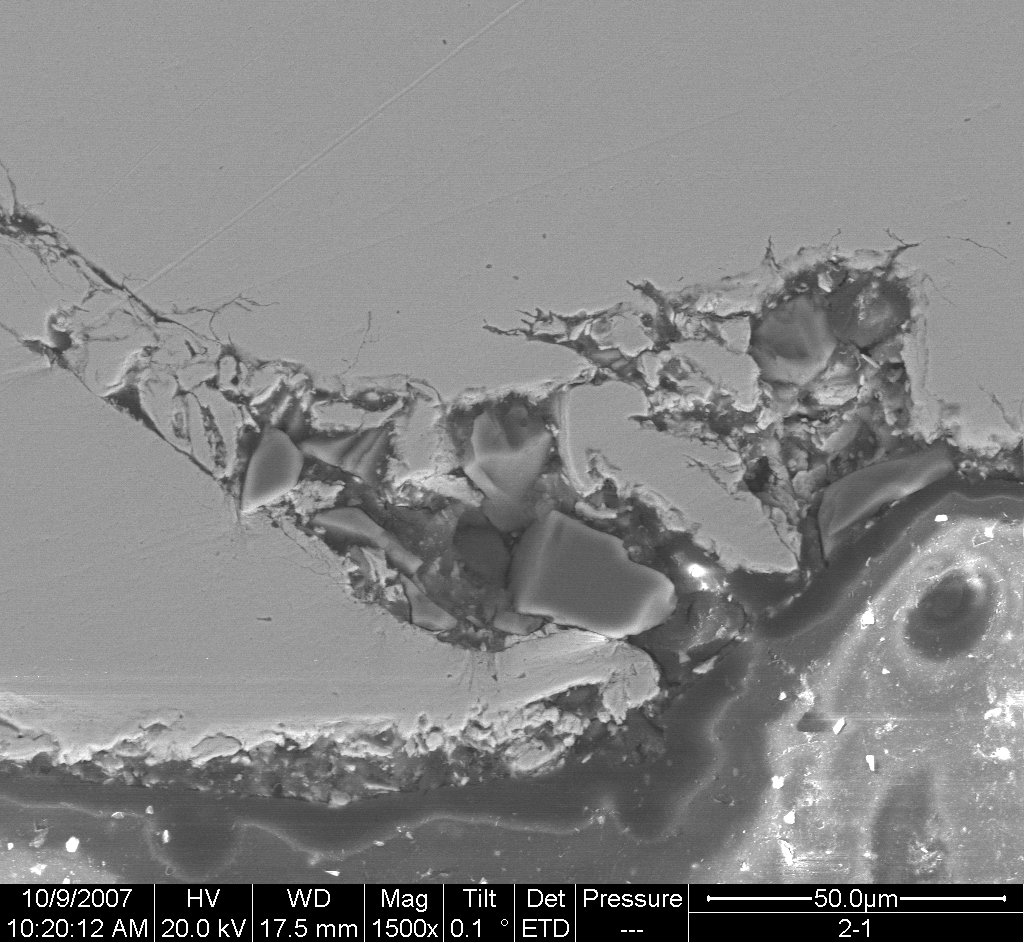

拉断的断口经扫描电镜观察可以看到,铜管的外表层有较多的小裂纹,其深度约0.1~0.3mm,有的表面起皮较大处的断口呈开口翘起(见图7)。在高倍下可看到裂缝中的夹杂(见图8)。经能谱分析测定的结果与表层测定结果相似,并有小量S和P存在,如图9所示。

图4 铜管局部表面裂缝和鳞片状起皮 图5 裂缝中夹杂物形貌

图6 裂缝中夹杂物能谱分析结果

图7 断口表面局部起皮处开裂形貌 图8 裂缝中夹杂物形貌

图9 裂缝中夹杂物能谱分析结果(图中“+”为能谱分析位置)

3.5 铜管横截面扫描电镜检查

从表面有缺陷的铜管横截面磨制、抛光后在扫描电镜下观察,夹杂的形态各异,有的和外表面相连,有的表面大,深入到中心的小,有的相反,有的和表面不连而独立存在,如图10所示。在扫描电镜下观察到的裂缝和夹杂物形貌如图11所示。

对裂缝中不同部位的夹杂物进行能谱分析结果如图12所示,主要为Zn偏析和氧化物。有的夹杂物含有较高的C、O、Si、S、Ca等元素(见图13),有的局部颗粒状为Si(见图14和图15),说明大小不同,形态各异的夹杂成为成份复杂的渣状存在,这对表层组织起到割裂作用,在外力作用下,引起分离扩展开裂。

图10 靠近铜管表面裂缝和夹杂物形貌 图11 扫描电镜下裂缝和夹杂物形貌

图13 裂缝中不同位置夹杂物能谱分析结果

(图中箭头所指出为能谱分析位置)

图14 裂缝中不同夹杂物能谱分析结果

(图中箭头所指出为能谱分析位置)

图15 裂缝中不同夹杂物能谱分析结果

(图中箭头所指出为能谱分析位置)

4 分析与讨论

在铸造过程中,需采用覆盖剂对结晶器内的熔体保护润滑。目前采用的固态的熔剂。熔剂加入结晶器内变为液体对铸造起到润滑作用保证铸锭表面质量,因而会吸收铜液部分热量。为保证熔体表面的熔剂充分熔化,熔体从炉内进到结晶器时,浇注管出铜口稍稍进入铜液水平面一些,一方面保证了熔剂接触到的温度最高的熔体尽快熔化,流动结晶器壁和铜液之间进行铸造时的润滑;另一方面,如果铸造埋管太深,液面温度低时影响铸造质量。

因此,在结晶器内的铜液有一部分是裸露的。这部分铜液不可避免会有一些铜、锌和空气中的氧起发生反应生成相应的氧化物。这些氧化物因为密度比覆盖剂大比铜液密度小,而在覆盖剂之下,紧密挨着铜液。在铸造时,如果铜液水平有较大波动时,就被铜液裹挟着下沉随铜液凝固而残留在铸锭中,形成夹杂。这些夹杂有时可在铸锭的表面观察到进行修理去除,若夹杂位置靠离铸锭表面较远时,只能在进一步加工过程中才能被发现。

材料铸造完毕后,经过加热、去皮、挤压、拉伸,以及后期热处理工艺,最终形成产品,铸造时产生的氧化物夹杂物,在挤压、拉伸过程中,由于其塑性变形与基体差异较大,导致材料表面形成开裂,同时,夹杂氧化物变形拉长,沿加工方向分布;在其后期的加工中,材料表面的开裂,导致表面缺陷处残留润滑乳液、灰尘颗粒物吸附等,在多道次拉伸变形中,残留润滑乳液、灰尘颗粒物以及破碎氧化物,在材料表层或浅表层,形成成为成份复杂的形态各异的渣状夹杂,对表层组织起到割裂作用,在外力作用下,引起分离扩展开裂,导致材料分层、起皮、开裂。

铜管中杂质C元素可能是铸造过程中炉气中的烟灰、覆盖剂木炭残留,以及在拉伸变形中润滑乳液残留固化,同时在铸造过程表层或浅表层存在氧化物夹杂,如ZnO、CuO等,在挤压拉伸后,表层形成开口型缺陷,导致残留润滑乳液、灰尘颗粒物以及破碎氧化物,在材料表层或浅表层,形态各异的夹杂成为成份复杂的渣状。因此该批HSn70-1铜管出现表面起皮、夹杂和开裂等缺陷,是由于原材料在熔炼和铸造过程中,没有控制好工艺,特别是炉料中的氧化膜、炉气中的烟灰没有控制好以及覆盖剂木炭潮湿等将造成铜合金熔炼过程中的碳、氧杂质成分过高,从而使铸锭靠近表层部位形成氧化物夹杂,存在偏析、夹杂等缺陷,在后续挤压和拉制过程中导致管材表面出现起皮、分层、夹渣和开裂等缺陷。

5 结论

利用宏观、微观组织检测、电镜和能谱等手段,对HSn70-1黄铜冷凝管出现的分层、起皮和夹渣等缺陷进行了分析,结果表明拉伸铜管表面起皮、分层、夹渣和开裂等缺陷,是由于在铸造过程中造成HSn70-1黄铜铸锭近表层存在夹杂、偏析等缺陷,在后续的挤压和拉制过程中致使缺陷暴露到管材表面,导致管材表面出现起皮、分层和开裂。

严格执行HSn70-1熔炼和铸造工艺,控制好铜熔炼过程中的杂质成分是确保最终的成品管材内部和表面无缺陷的关键。

参考文献

[1] 刘培兴等编著.《铜合金熔炼与铸造工艺》.化学工业出版社[M],2009

[2] 中南矿冶学院材料系有色金属教研组编.有色金属合金材料(下)[M]. 中南矿冶学院出版社,1977

[3] 田荣璋 王祝堂主编《铜合金及其加工手册》中南大学出版社,2002

雷雨(1969-)女 四川南充人 学士 中铝洛铜从事技术研发和质量管理工作

7