贵州航天电器股份有限公司,贵州,贵阳 550009

摘 要:本文针对镀镍外壳与螺母冲压过程中,存在的外壳冲压部位开裂的原因进行了了解、分析,确定了外壳开裂的主要原因,并针对该现象提出了解决外壳开裂问题的措施,主要包括两个方面:增大外壳冲压孔边距、减小外壳与螺母间冲压过盈量。

主题词:冲压 开裂 孔边距 过盈量

1.引言

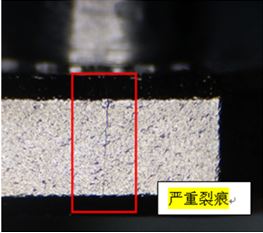

镀镍外壳冲压完螺母后,发现冲压孔口周围出现开裂现象,如图1所示。产品冲压合格率低,严重制约产品的正常生产、交付,同时也会造成严重的成本浪费,作为工艺人员亟需掌握外壳开裂原因,采取有效措施,提高产品装配效率、合格率。

图1 外壳开裂示意图

2. 外壳开裂原因分析

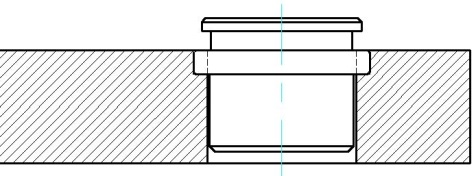

镀镍外壳采取过盈冲压螺母结构进行装配,如图2所示,借助外力将螺母挤压入外壳孔内,冲压后会出现外壳开裂情况,现针对该现象从以下人、机、料、法、环等方面进行梳理,分析可能造成外壳冲压开裂的因素。

图2 冲压示意图

2.1. 人员方面

(1)员工技能不足:冲压岗位基本知识不了解、关键要领未掌握(如工装、设备行程)、识图能力不足等可能会造成冲压出现开裂的情况。

(2)员工责任心不强:通过员工近期质量问题反馈情况定性判定员工负责程度;

(3)员工疲劳操作:分别取刚上班、上班两小时后、临近下班三个时间段,初步代表员工精神饱满状态、半疲劳状态、疲劳状态。

2.2. 设备方面

(1)设备精度不足:现场使用的冲压设备若为纯手工操作设备,则冲压过程有下降行程不匀速、受力不均的可能,会导致冲压出现开裂的情况;

(2)设备异常:在冲压开裂产品前、后,使用该设备分别冲压其他产品(未反馈过开裂问题),根据前后冲压的产品是否出现异常判定设备是否存在异常。

2.3. 材料方面

(1)基体材料韧性不足:基体材料韧性越低,在冲压过程中脆断的可能性越大,一般材料韧性与硬度成反比,因此可通过基体材料硬度间接反映材料韧性,例如2A12铝合金与6061铝合金两种材料,6061铝合金经过热处理后硬度在90HB,2A12铝合金经过热处理后硬度在120HB,硬度越高,韧性越差,所以6061铝材较2A12铝材韧性要好。

(2)镀层差异:试验表明随着镀镍层中磷含量的增加,镀层耐腐蚀性提高,但是挤压受力过程释放应力较大,因此镀镍层材料含磷量的不同也会影响外壳冲压开裂情况。

(3)设计不合理:

(a)结构不合理:若使用整体式结构,在外壳对应部位直接加工螺纹孔进行安装,则可避免冲压过程带来的开裂问题;若采用分体式结构,则冲压过程由于过盈装配过程中的应力释放,会直接导致冲压出现开裂的现象;

(b)冲压过盈量过大:当外壳与螺母冲压配合部位的过盈量超出外壳材料以及镀层材料韧性、延展性上限时,即会出现开裂现象;

(c)冲压孔孔边距过窄:若外壳冲压孔孔边距过窄,冲压过程孔边位置强度较弱则最易在孔边距最小处发生开裂。

(3)零件尺寸超差:在设计合理的情况下,若零件本身加工超差,导致实际冲压过盈量增大或孔边距减小,则会增大冲压开裂的可能性。

2.4. 方法方面

(1)工艺文件是否合理:工艺文件对冲压工序操作过程的规定是否合理直接影响操作人员的操作,进而影响冲压质量,例如对设备冲压行程、冲压力大小的规定等;

(2)工装夹具是否损坏、不合理:工装夹具的完整度、工装夹具与零部件的匹配程度一定程度决定了产品冲压精度、准确度;

(3)操作过程是否合理:冲压过程若为手工操作则冲压过程会有零件固定不稳定、冲床有受力不均、行程下降不均的情况;

(4)检测方法是否合理。

2.5. 环境方面

(1)光照强度是否合格:是否存在操作人员视野不开阔,操作过程存在视觉盲区,或光照强度低,操作人员观察不清晰的情况;

(2)环境温度是否合格:对于有环境温湿度要求的产品,其冲压过程中现场环境是否符合要求。

综上所述,经过人、机、料、法、环等方面分析,得出影响镀镍外壳冲压开裂的主要因素为冲压过盈量偏大、冲压孔孔边距过小。

3.改善镀镍外壳冲压开裂的方案及结果

3.1. 改善方案

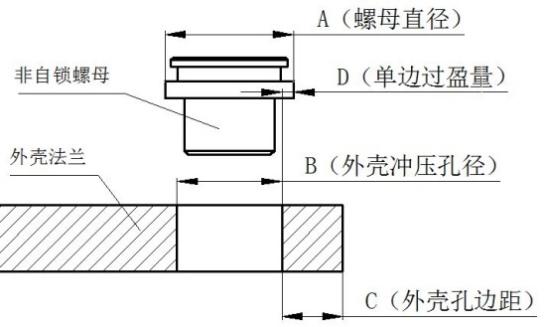

图3 配合示意图

根据前文分析的外壳开裂原因,拟定改进措施——减小冲压过盈量D、增大外壳冲压孔边距C,具体方案见表1(其中“-”表示减小,“+”表示增加,“0”表示不变)。

表1 改善方案

方案 | A | B | C | D |

一 | 0 | +0.13 | 0 | -0.065 |

二 | 0 | +0.18 | 0 | -0.09 |

三 | -0.2 | 0 | 0 | -0.1 |

四 | -0.24 | 0 | 0 | -0.12 |

无 | -0.31 | -0.15 | +0.1 | -0.13 |

六 | -0.42 | -0.2 | +0.12 | -0.135 |

七 | -0.58 | -0.29 | +0.14 | -0.145 |

3.2. 改善结果

分别验证采取上述方案后冲压效果,从冲压合格率(是否开裂)、螺母固定性、螺母固定扭矩三个方面判定冲压效果,结果如表2所示,由表中数据可以看出,采用方案七改善效果最好。

表2 冲压效果对比

方案 | 冲压合格率 | 螺母固定性/N | 螺母固定扭矩/N·M | 说明 |

一 | ≤5% | / | / | 根据工艺文件要求,冲压后外壳无开裂、螺母固定性≥200N、固定扭矩≥1.5N·m即为合格。 |

二 | ≤5% | / | / | |

三 | 50% | >200 | 1.8~2 | |

四 | 60% | >200 | 1.5~2 | |

五 | 80% | >200 | 2~3.5 | |

六 | 90% | >200 | 3~4 | |

七 | 100% | >200 | >6 |

4、结束语

本文针对镀镍外壳与螺母冲压过程中,存在的外壳冲压部位开裂的原因进行了分析,确定了外壳开裂的主要原因:冲压过盈量偏大、冲压孔孔边距过小。

并针对该现象提出了解决外壳开裂问题的措施,主要包括两个方面:增大外壳冲压孔边距、减小外壳与螺母间冲压过盈量。经过验证,本文采取的改善措施很好地解决了镀镍外壳冲压开裂问题,从而提高了产品的装配合格率,缩短了产品生产周期,降低了产品生产过程零部件报废造成的成本浪费。

参考文献:

[1] GJB599A-93 耐环境快速分离高密度小圆形电连接器总规范

[2] GJB1217-1991 电连接器试验方法