上海高中压阀门股份有限公司

摘 要:本文详细介绍了LNG低温阀门的工况特点和技术难点,主体零部件的设计研发与计算分析,常用零部件选材及结构改进优化设计以及试验时需要关注的注意事项。

关键词:LNG;低温球阀;结构设计;计算分析;性能试验

引言

近年来,我国大力推动清洁能源发展,至2020年我国天然气需求约3,250亿方,随着天然气需求量不断增大,促进了LNG产业迅速发展,同时对LNG低温产品的需求量也随之快速上升。LNG低温阀门作为石油天然气领域中的关键设备,是低温工程系统中重要组成部件,其中球阀具有低流阻、密封可靠、开关迅速、结构紧凑等优点,被大量应用在LNG站场中,数量占比高达60%。本文旨在阐述一种应用于-196℃、介质为液化天然气的固定式超低温球阀的设计研发。

1 总体设计参数及难点问题

1.1 总体设计参数

超低温球阀的口径及压力:NPS6,Class1500;适用温度:-196~150℃;适用介质:LNG液化天然气;密封性能:满足ISO 5208 A级(零泄漏)要求。

1.2 工况特点及技术难点

常压下液化天然气的沸点-160℃,因此在阀门行业中,一般将-196℃~-46℃工况下的阀门定义为低温阀门。液化天然气的主要成分是甲烷,属于易燃易爆危险品,因此对于液化天然气用低温阀门性能要求非常高。

LNG球阀主要有以下几个方面技术难点:(1)由于LNG温度可达到-160℃,在超低温环境下,对金属材料变形及密封材料低温塑性要求严格,要求内件材料的变形不会造成卡阻、咬合和擦伤等现象,密封件材料不产生低温的脆性破坏且材料稳定。(2)LNG气液膨胀比达到620:1,在升温或闪蒸时易发生气化,致使介质压力急剧增大,而LNG具有分子量小、粘度低、渗透性强等特点,容易造成天然气泄露,因此LNG阀门都具有易燃易爆等特点。(3)阀座密封:阀座主体材料为金属,金属在超低温环境下会因为相变而产生变形,不同材料对温度的敏感性不同,金属组织变化、膨胀系数、变形量等均存在差异,并且由于变形量的不可控,对阀门密封性能带来了严重影响。在常温工况下,橡胶O型圈的弹性压缩量即可满足阀门密封要求,低温阀门已超出了常规O型圈的适用温度范围。为满足常温与低温下都能密封,密封件采用唇形密封圈结构,唇形密封圈基体材料为金属,一方面满足低温工况下的性能,另一方面唇型密封圈结构可以补偿主体内件由于温度变化产生的变形,保证产品密封性能。(4)阀杆填料部位密封:常规球阀阀杆部位一般采用O型圈密封或者石墨填料密封。因为LNG介质的特殊性,这两种结构均不适用。低温球阀阀杆容易造成霜冻,不仅阀杆密封件性能降低,而且阀杆在霜冻情况下上下运动也会划伤阀杆密封件。

2 LNG超低温球阀设计研发及计算分析

2.1 球阀主要零部件的结构设计与计算

2.1.1 阀体结构设计

对于阀体结构的确定,常规管线球阀结构分为分体式和全焊接式。由于LNG介质特殊性,LNG管线上的球阀需要满足在线维修功能,所以在阀体设计时需要满足这一要求。阀门整体结构为上装式固定球阀(图1)。同时一体式的阀体结构也减少了阀门外漏点,可降低安全隐患。

阀体设计最重要的一个参数即壁厚。根据设计标准ASME B16.34查的壁厚为 (不含腐蚀裕量),阀体壁厚的计算按厚壁进行计算,公式如下:

(不含腐蚀裕量),阀体壁厚的计算按厚壁进行计算,公式如下:

,其中

,其中

式中:D-阀体内腔最大直径,D=285mm;P-计算压力,Class1500,P=24.82MPa(查ASME B16.34压力温度额定值); -材料的许用应力(MPa),取

-材料的许用应力(MPa),取 和

和 两者中的较小值;

两者中的较小值; 和

和 -常温下材料的抗拉强度和屈服强度(MPa),

-常温下材料的抗拉强度和屈服强度(MPa), ,

, ;

; 和

和 -以抗拉及

-以抗拉及

屈服强度作为指标的安全系数,取 ,

, ;C-腐蚀裕量,C=5mm。

;C-腐蚀裕量,C=5mm。

由上式得: ,阀体壁厚的实际取值为t=45mm,所以t>t1>tb,阀体的最小壁厚满足要求。

,阀体壁厚的实际取值为t=45mm,所以t>t1>tb,阀体的最小壁厚满足要求。

图 1 一体式阀体结构

2.1.2 阀座结构设计

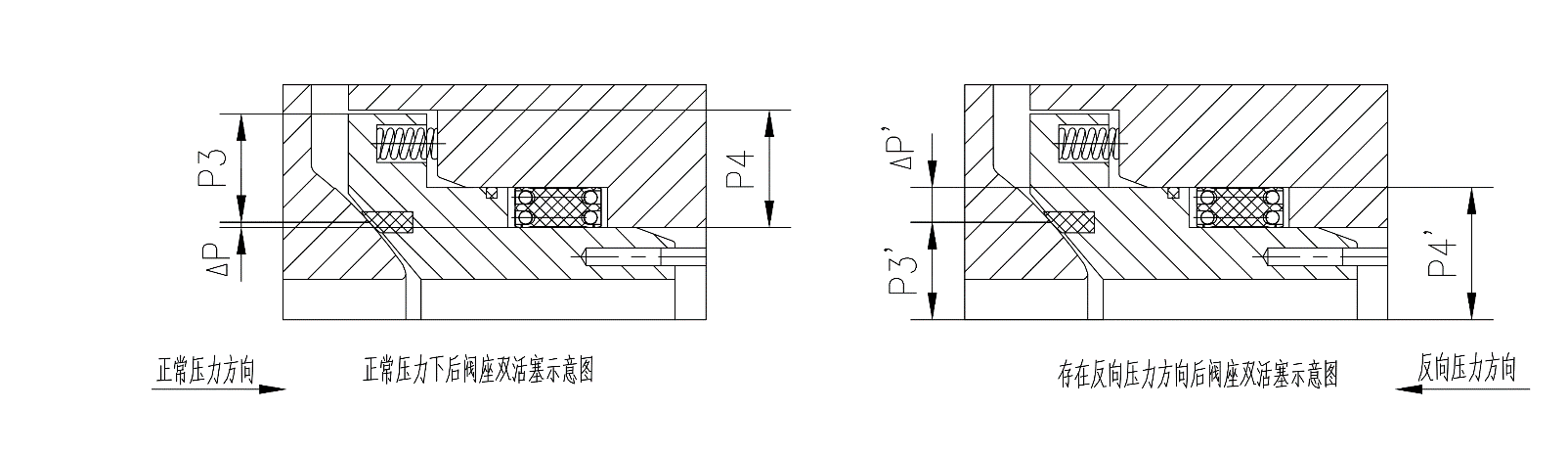

低温球阀使用介质特性是易燃易爆,由于介质气化时体积急剧增大,造成阀腔压力与管道压力压差过大,所以阀座设计必须考虑到泄压功能。固定式低温球阀的阀座结构形式一般是DIB-2,即上游单向密封、下游双向密封。上游阀座用单活塞密封圈,下游阀座用双活塞密封圈。上游阀座因泄压的需求,一般采用单向唇形密封圈,而下游阀座由于双向密封需采用双向唇形密封圈。

当处于正常压力情况下,上游单活塞阀座如图2所示,在上游的介质压力大于阀腔压力时,由于存在压力差作用,将阀座推向球体实现密封;而随着阀腔压力升高,阀座会在压力差作用下被推离球体,使得阀腔内介质向上游管道泄压。

图 2 前阀座单活塞密封

双活塞阀座与单活塞阀座工作原理近似,它能承受来自阀腔或者阀门端部任意方向的压力而不泄露,保护下游管道。正常压力情况下的双活塞密封如图3所示,当阀腔压力小于阀后介质压力和弹簧预紧力时,阀座被推向球体,切断介质流向下游方向;当反向压力时,正向压力小于阀腔压力,通过压力作用阀座压向球体,达到阻止介质通过的目的。

图 3 后阀座双活塞密封

因为超低温阀门连接端部一般为对焊连接,需要具备在线维修性能。为了满足该要求,在阀座的头部设计有螺纹,而阀座紧定套有与之配套的螺纹。阀门在线维修时,使球体处于全开位置,利用阀座紧定套的螺纹,使用专用工装将前后阀座推开,使之与球体脱离,然后拆下球体,进一步取出阀座,完全实现阀门的在线维修。

为了确保球阀的密封性能,阀座密封面必须要有足够的压力,同时又要满足密封材料的性能。另外,必需比压是为了保证密封所需要的最小压力,不同材料的必需比压存在差异,因此计算比压需要同时满足必需比压和许用比压的要求,计算比压公式如下:

式中:q-计算比压,MPa;P-计算压力,p=24.82MPa(查ASME B16.34压力温度额定值);DJH-进口活塞外径,设计给定,DJH=192.5mm;D1-阀座密封面内径,设计给定,D1=178mm;D2-阀座密封面外径,设计给定,D2=184mm;R-球体半径,设计给定,R=127mm;h-计算参数,h=L1-L2=3.05;φ-密封面法向与流道中心线的夹角,设计给定, ;L1-球体中心至密封面内径的距离,

;L1-球体中心至密封面内径的距离, =90.6;L2-球体中心至密封面外径的距离,

=90.6;L2-球体中心至密封面外径的距离, =87.5;[q]-密封材料许用比压,[q]=80MPa;qmf-密封材料必需比压,qmf =1.2P=29.8MPa。

=87.5;[q]-密封材料许用比压,[q]=80MPa;qmf-密封材料必需比压,qmf =1.2P=29.8MPa。

由上式得:q=51.5MPa。[q]>q>qmf,密封面比压满足要求。

2.1.3 阀盖及阀杆设计

低温阀门最突出的问题是填料密封问题。在低温下,填料弹性消失,密封性能大大降低,LNG介质容易从填料函处渗漏,致使该部位冻结,当阀门开启或关闭时,阀杆结冰亦会将填料划伤,造成更加严重的泄露,影响阀门的正常操作。目前行业中低温球阀的设计大多为长颈结构,长颈阀盖设计保护了填料函,使填料函部位与阀体体腔的温度梯度增大,填料函部位的温度保持在0℃以上,保证阀门在超低温工况下安全可靠的运行。此外,在夏季运行时,为了减少低温阀门冷量损失,可包裹一层保冷材料,长颈阀盖结构有利于更厚保冷层的添加,保冷性能得以增强。

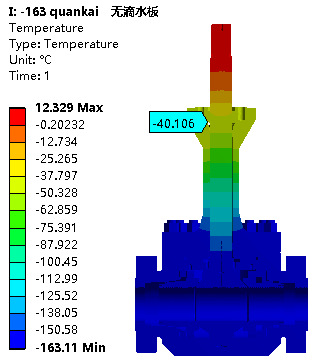

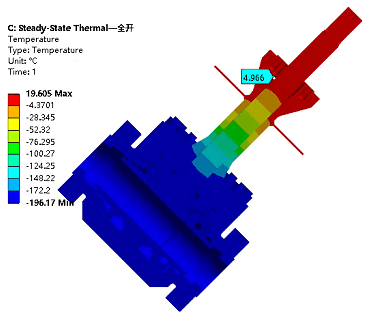

加长阀杆长度会受到材料导热、散热面积和系数等因素影响,为了增加散热面积,在阀盖加长颈部位,焊接圆形滴水盘。滴水盘的增加提高了阀门填料函的温度分度,随着滴水盘直径的增大,填料函部位的冷量传递减少,当滴水盘的尺寸达到某一值时,填料函部位的冷量变化不再明显,通过有限元分析可知,这个值是滴水盘尺寸的设计最佳值。结合BS 6364对于低温阀门阀盖加长最小值的规定,优化设计时可使用ANSYS软件进行阀盖温度场有限元分析,这样可以模拟阀盖加长部分的温度变化,确保设计安全性和最优性。

图 4 阀盖温度场有限元分析

阀杆作为球阀重要的受力零件,需依靠外加转矩通过阀杆旋转球体从而实现球阀启闭动作,所以阀杆设计不但要保证阀门安全开启关闭,也要满足阀杆强度和使用寿命要求,阀杆的计算公式如下:

阀门密封面与球体间的摩擦转矩M,N.mm

式中:Mm-球体与阀座密封面间的摩擦力矩,N.mm;Mt-阀杆与填料间的摩擦力矩,N.mm;Mc-轴承的摩擦转矩,N.mm。

Mm-球体与阀座密封面间 的摩擦力矩,N.mm

式中: -摩擦系数,

-摩擦系数, 。

。

Mt-阀杆与填料间的摩擦力矩,N.mm

式中: -摩擦系数,

-摩擦系数, ;Z-填料数量,设计给定,Z=5;h-填料高度,设计给定,h=10mm;

;Z-填料数量,设计给定,Z=5;h-填料高度,设计给定,h=10mm; -填料内径,设计给定,

-填料内径,设计给定, 。

。

Mc-轴承的摩擦转矩,N.mm

式中: -摩擦系数,μc=0.05;

-摩擦系数,μc=0.05; -轴承直径,设计给定,

-轴承直径,设计给定, 。

。

阀杆上端部(与驱动连接处)扭转应力 ,MPa

,MPa

式中:W-断面的抗扭转断面系数,双键连接, ;d-上端部阀杆直径,设计给定,d=85mm;b-键槽宽度,b=25mm;t-阀杆上键槽深度,t=9mm。

;d-上端部阀杆直径,设计给定,d=85mm;b-键槽宽度,b=25mm;t-阀杆上键槽深度,t=9mm。

阀杆下端部(与球体连接处)扭转应力 ,MPa

,MPa

式中:W’-断面的抗扭转断面系数,矩形断面, ;d’-下端部阀杆直径,设计给定,

;d’-下端部阀杆直径,设计给定, ,a-键槽宽度,

,a-键槽宽度, ;α-根据b/a的比值查,

;α-根据b/a的比值查, 。

。

设计时阀杆的材料为FXM-19,经固溶处理后, ,取安全系数

,取安全系数 ,

, ,取

,取 ,

, ,取许用扭转应力

,取许用扭转应力 ,设计要求,阀杆与球体连接处的强度需大于阀杆与驱动连接处。经计算得知,

,设计要求,阀杆与球体连接处的强度需大于阀杆与驱动连接处。经计算得知, ,阀杆强度符合材料要求和设计要求。

,阀杆强度符合材料要求和设计要求。

2.2 低温材料与部件选用

低温球阀长期处于-196℃的工况下,需要承受介质高压,同时金属材料会在低温情况下,产生热胀冷缩和低温冷脆的情况,影响阀门的密封性能。考虑到这些因素,低温球阀的承压件和控压件通常采用奥氏体不锈钢,其在低温环境下金相组织稳定且低温强度良好,而且具有良好的机械性能,在设计中,阀体常采用304/304L或316/316L等奥氏体不锈钢材质。低温阀门的阀杆,在考虑材料低温性能的前提下,还要满足阀门开关强度要求,因此在设计时采用了FXM-19的材料,FXM-19也是一种奥氏体不锈钢材料,它的最低屈服强度可达到380MPa,最小的断面收缩率为55%。由于FXM-19低温性能稳定,阀座和球体材料同样使用FXM-19,球体表面还喷焊了Ni60,进一步提高了球体表面强度、硬度和耐磨性。

阀座密封圈采用PCTFE,具有良好的低温密封性能,脆性温度可达-250℃,拉伸强度可达31.4~37.2MPa,延伸率5%。阀座活塞的主要密封件采用圣戈班的蓄能圈-唇式密封圈(Lipseal),材料为ELGILOY+FLUOROLOY,该密封圈在低温下仍然具有很大的补偿性能,可确保低温时阀门的密封性能。

2.3 性能试验

标准BS6364"低温阀门技术条件"中规定了低温球阀的试验项目,一般都包括:壳体强度试验,壳体密封试验,阀座密封试验,低温试验。

壳体试验:低温球阀壳体试验的方法和要求与普通阀门相同,但要注意两点:①对于奥氏体不锈钢阀门,在水压试验中,水的氯化物含量应控制在30×10-6(ppm);②水压试验后,阀门各个零部件应当进行洗净与油渍清除处理。

壳体密封试验:水压或气压壳体试验后,在阀体和阀盖的连接处,阀门的填料处擦上肥皂或浸入水中,用干燥的无油空气或氮气进行壳体密封试验。其余与普通阀门相同。

阀座密封试验:用干燥的无油空气或隋性气体进行试验,其余与普通阀门相同。

阀门常温试验合格后,可进行低温试验。低温试验应做好以下准备工作:①在试验容器内对阀门进行安装并且连接,同时保证阀门填料处在窗口顶部无汽化气体的位置。②在室温条件下,使用氦气以最大阀座试验压力,开展初始的系统验证试验。③将阀门浸入液氮冷却,要求阀体与阀盖连接部位在液体水平面之下,在此过程中不断向阀门提供氦气,与此同时采用热电偶监控阀体和阀盖温度。④待阀体与阀盖温度处于-196度时,对阀门按标准要求进行试验。

低温试验完成后,将压力全部放掉,并将阀门恢复到环境温度,不允许使用热空气或加热器提高阀门的温度。所有试验完成后,必须将阀门彻底整理干净、干燥并检查。

3 优化设计

3.1 前后双压板阀座结构

整体结构设计除了满足整体刚性之外,相应的阀座结构还采用了前后双压板结构,该结构可满足阀座密封槽加工精度要求且能够对低温下阀座密封圈收缩进行补偿,密封更为可靠;后压板结构能在唇形密封圈承受背压时,防止其发生长距离移动,再加上通过对阀体内孔的硬化处理,并且采用双重唇形密封圈,保证了阀门在多次使用后,唇型密封圈使用寿命和密封性能依然长久可靠。另外,通过在阀座安装过程中,增加双重防转动结构,保证了阀门在安装、维修及使用过程中的可靠性与便利性。

图 5 前后双压板阀座结构

3.2 压力平衡孔

低温阀门介质为低温液体,在温度升高时会气化膨胀,造成阀腔(包含阀盖与阀杆间隙)瞬间压力过高,轻则造成阀内介质泄露,重则压力过高超过安全压力时,会发生阀体开裂造成安全事故。为了平衡阀腔压力,结构上在阀杆和球体上设计有压力平衡孔,连通阀腔和通道,使阀门无论在全开位置或全关位置,均可将过高的中腔压力释放到管道内,使得阀腔内的压力与管道压力达到平衡。

4 结语

随着液化天然气的应用愈发广泛,天然气管道系统安全问题不容忽视,对低温球阀的设计研制要求随之提高,同时要切实保障管道系统、阀门安装质量,保证系统的安全稳定运行,减少环境污染和人体危害。此外,应当竭力完善低温阀门相关产品的设计、试验、验收等标准,有利于提升国产化低温阀门产品的综合质量水平,进而充分保证阀门的安全应用。

参考文献:

[1] 韩肇俊. ASME B16. 34- 2004《法兰、螺纹和焊接端连接的阀门》标准及1996版变动情况介绍 [J]. 中国特种设备安全, 2007, 23(04) : 56- 64.

[2] 郭永宁. 低温阀门标准BS 6364相关试验规程的分析 [J]. 阀门, 2019(03) : 24-26. DOI: 10. 16630/ j. cnki. 1002- 5855. 2019. 03. 009.

[3] 孟新. LNG接收站用超低温球阀设计及优化探讨 [J]. 山东化工, 2020, 49(21): 141-142. DOI: 10. 19319/ j. cnki. issn. 1008- 021x. 2020. 21. 054.

[4] 王金富, 张清双, 牛存厚, 李明浩. LNG接收站用低温球阀国产化技术问题探讨[J] . 炼油技术与工程, 2020, 50(12) : 29- 33.