天津市捷威动力工业有限公司 天津 300380

摘要:电池模组为新兴的新能源汽车动力供应元件,目前已经得到了广泛的推广与认可。在实际应用过程中,动力电池模组涉及电子电气、光、机、控、电、传感检测等多个单元技术。就现有统计现状来看,电池模组成本将占到新能源汽车制造成本的70%左右,在未来该行业的竞争力水平,极有可能取决于电池模组的稳定续航能力。作为新能源汽车的唯一能量储存装置,电池模组的性能水平将直接决定汽车的经济性、动力性与安全性,甚至对于整个汽车的推广与普及都会起到极为重要的影响作用。大多数新能源汽车动力电池模组都以铝塑制品作为主要封装材料,与传统圆柱电池与方形电池相比,电池模组结构的散热性能相对较弱,这不但会对其实际放电容量造成影响,也不利于延长电池模组的使用时间,甚至可能会使新能源汽车无法接收到稳定的动力供应。为避免上述情况的发生,针对新能源汽车动力电池模组的智能制造与装配技术展开研究。

关键词:新能源汽车;动力电池模组;智能制造;装配技术;

引言

电动汽车的关键总成之一是动力电池,目前最常用的一类动力电池是由单体锂离子电池电芯适当成组后集成于箱体内的车载动力电池包。往往车辆行驶的路面随机激励且可能有碰撞等事故发生,要求动力电池包的结构设计必需严格规范,以满足结构强度、碰撞安全性、疲劳可靠性、通风与散热、绝缘和防水、电磁兼容等方面的性能要求,其基本需求是:在有限的空间容积内,在满足需要的电量储存能力的基础上,最大限度地减少交通事故对驾乘人员伤害并尽可能地轻量化。

1动力电池模组的组成

新能源汽车动力电池模组主要由电芯、连接器、外壳、钥匙开关、BMS等多个结构共同组成,其具体制造特点如下:1)锂离子电池:作为新能源汽车动力电池模组的核心供能元件,锂离子电池具备双向转换的能力,在完成放电行为时,可将化学能转化为电能;而在完成充电行为时,则可将电能转化为化学能。2)连接器:作为电池模组的输出接口,可实现电量输出端与汽车动力端之间的匹配连接。3)外壳及钥匙开关:外壳存在于电池模组外部,可对内部的锂离子电池提供保护作用。钥匙开关负责控制锂离子电池的连接与闭合状态,是新能源汽车动力电池模组的关键组成部件。4)BMS:起到一定的隔离与减震作用,能够避免动力电池模组在汽车行进过程中出现晃动状态。5)镍带导线:在动力电池模组保持连续输出状态时,可通过电流的形式,建立相关动力供应元件之间的串、并联连接关系。

2机械结构设计

机械结构设计主要是模组设计,就是将众多电池单体电芯用支撑结构固定联结于一体,目的是通过电池单体的串联和并联来保证电池包的额定工作电压和系统总能量。模组要求结构稳定性高,强度和刚度满足车载环境激励及电池包安全要求,并且模组尺寸要限定在电池箱体尺寸内,并能够安装相关电气元件。

3新能源汽车动力电池模组的装配

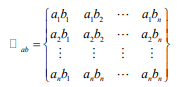

动力电池模组的装配序列是以全局敏感矩阵为基础的数据信息集合,囊括了所有与新能源汽车动力供应行为相关的指标参量。在新能源汽车动力电池模组的装配过程中,全局敏感矩阵采用偏差模拟方法,表述零件层偏差量与装配层偏差量之间的线性影响关系,具体表达式如下:

其中,a表示零件层偏差系数,b表示装配层偏差系数。若以新能源汽车动力电池模组作为研究对象,在全局敏感矩阵的基础上,对各指标参量之间的实际配合关系及与之对应的装配元件进行操作,则可以准确掌握所有模组结构的装配顺序,也就能够将装配序列问题转化为动力电池模组的排序问题[3]。规定ε表示一个随机选取的动力电池模组装配系数,且指标ε的取值结果始终属于集合ab□。设d~表示新能源汽车的动力行为供应条件,联立式(1)、式(2),可将新能源汽车动力电池模组的装配序列规划结果表示为:

4新能源汽车动力电池优化设计

4.1电池组散热系统优化措施

首先,关于电池组散热结构的优化。通过改变电池组排列方式,使电池组中心位置近距离接触液冷板,以达到良好的降温效果。其次,液冷板结构设计优化。通过考虑电池组温度均匀性,可以对液冷板采用对称结构设计,利用两块相同的液冷板,设置在电池组上下面。最后,液冷板流道结构优化。在设计之初,流道设置为5mm,管径相对较小,对其进行优化,改为8mm,再次进行仿真发现此时电池组整体温度呈现出大幅下降,最大温差为5.1k,十分接近设计要求,因此,后期设置流道管径为8mm。

4.2电池包的机械结构设计流程

动力电池包的设计目标是满足整车开发设定的性能和功能要求。电池包的机械结构设计流程主要包含4部分:参数确定、结构初始设计、仿真分析优化和实物搭建实验分析。参数确定包括基本性能参数确定、参数匹配性能分析和电池单体选型。基本性能参数主要指整车性能要求,如行驶里程需求、电机工作电压等;参数匹配性能分析是要求电池额定电压与电机额定电压相匹配,保证整车系统可靠运行;电池单体选型主要依据性能参数,从软包、方形和圆柱体3种单体结构中选择合适单体电芯,并确定电池单体的串、并联。结构初始设计包括模组设计(包含部分电气设计)以及箱体总装设计;仿真优化分析包括力学仿真和温度场仿真;实物搭建实验分析主要是在前述仿真优化基础上进行实物设计及样品试制,并在相关实验台架上模拟真实车载工况试验,验证所设计的电池包是否满足系统功能、可靠性、安全性等方面要求。

4.3热管理设计

热管理设计是电池包设计最重要的任务之一,主要任务是使电池温度保持在10℃~40℃的适宜工作范围,特别是要控制或者反映局部过热。电动汽车工作环境温度多变且较宽,设计考虑在-30℃~50℃内。这就需要设计合理的热管理系统来及时调节电池包内部温度,当温度较高时散热,反之加热。从目前来看,热管理系统主要有强制风冷、液冷和相变冷却。风冷方式的成本较低,但散热效果一般,极端条件下难以满足要求;而相变冷却价格昂贵,不太适合目前市场需求;液冷方式散热效果好,同时可以很好地实现散热和供热转换,是目前的主要应用方式。

4.4机械结构设计

机械结构设计主要是模组设计,就是将众多电池单体电芯用支撑结构固定联结于一体,目的是通过电池单体的串联和并联来保证电池包的额定工作电压和系统总能量。模组要求结构稳定性高,强度和刚度满足车载环境激励及电池包安全要求,并且模组尺寸要限定在电池箱体尺寸内,并能够安装相关电气元件。实际电池包结构设计受安装位置和整车布局包络空间尺寸的约束。目前推崇的是结合底盘和车身的一体化集成设计。现阶段电池包主要安装在车辆6个位置:后备箱(牺牲后备箱空间)、后备箱地板下区域、前地板下区域、前排座椅下区域、后排座椅下区域及中央通道内。针对限定的空间要求,电池包机械结构还有“土”字型、“⊥”型。这种结构可以依据车型结构适当调整,可一定程度地减轻电池包本体受挤压冲击力而减少发生碰撞安全事故的概率,但它所能提供的空间容积相对有限,不利于电池包整体能量密度的提高。

结束语

智能制造装配技术在保障动力电池模组内部组成结构稳定性的同时,实施了准确的工位划分处理,并针对装配时间进行估算,不但能够使模组元件在放电过程中保持绝对稳定的容量状态,也可以充分延长物理电池的使用时间,这对于维持新能源汽车的动力供应确实起到了促进性影响作用。

参考文献

[1]陈凌宇,刘敏,钱洲亥,孙桐.新能源汽车动力电池模组智能制造装配技术研究[J].制造业自动化,2022,44(01):187-190.

[2]周斌.新能源汽车动力电池及其应用分析[J].时代汽车,2022(02):114-115.

[3]田茂江.新能源汽车动力电池关键技术的思考[J].时代汽车,2021(19):113-114.