珠海格力新材料有限公司 广东 珠海 519000

摘 要:挤出成型技术具有效率高、生产过程连续、应用范围广等性能优势,单螺杆挤出设备为全自支化挤出机,仪器较低的能耗以及简单的结构在纤维、橡胶塑料成型领域得到推广应用。为了进一步提升单螺杆挤出设备应用效果,解决生产过程中存在的进料均匀性不足的问题,本文对单螺杆挤出设备动作情况建立了数学模型,并通过有限元软件对设备的结构进行了模拟分析,提出了改善进料均匀性的结构优化设计方式,为相关单位人员提供参考。

关键词:单螺杆挤出设备;进料均匀性;结构优化

引言

单螺杆挤出设备为全自动挤出机,广泛应用于塑料等聚合物的成型加工工作,具有操作简单、维护成本低、结构简单、挤出高效等性能优势,在PP、PEC、PVC、POM、PA等各类民用或工程塑料加工领域中发挥重要作用。然而,在实际应用过程中,单螺杆挤出设备存在的进料不均匀问题影响了塑料成型加工质量,生产单位需要强化对进料均匀性等方面的研究,通过合理的结构优化方式改善进料均匀性。在实际操作过程中,生产单位可以结合数值模型、有限元模型分析单螺杆挤出设备进料挤出期间的流畅分别相关指标参数,为结构优化设计提供数据参考。

1.单螺杆全自动挤出设备进料均匀性研究必要性分析

当前聚合物生产领域的加工单位对于设备能耗与塑化效果方面的研究工作不断深入,追求低能耗、高效塑化成为实现生产加工过程环保、节能、高速、高效的重要途径,作为解决聚合物生产加工需求常用设备的单螺杆挤出机,则成为众多生产单位或研究院所的研究重点。在研究过程中,大多数研究人员通常基于数值模拟结构开展实验测试,所研究的对象主要为流场特性或螺杆挤出性能的整体优化,在进料均匀性等方面的研究成果相对见哦按少。相对而言,填料器、侧进料器、重力进料等不同进料方式都存在一定程度上的进料不稳定、不均匀性,这将导致螺杆中的物料存在局部未填充或交替充满的情况,填料的不均匀最终导致螺杆受力的不均匀,进而影响了出口流量的稳定性。同时,在进料不均匀的情况,物料在单螺杆挤出设备内部进行塑化反应过程中也会存在停留时间分别以及死区占比方面的变化,导致聚合物的产量和质量均受到影响,对于企业的经营效益产生不利影响。为此,相关生产加工单位有必要将进料均匀性作为单螺杆挤出设备的研究重点,采取适当的结构优化措施规避进料不均匀问题,有效提升聚合物产量与质量。

2.单螺杆挤出设备进料挤出流场分布模型创建

2.1设备及材料选型

为研究单螺杆挤出设备流场分布情况,本文选择薄膜蒸发器挤出段螺杆结构作为研究对象,该螺杆结构参数主要包括,49mm螺槽深度、710mm螺杆程度、161mm导程、450mm螺杆外径、14.58mm螺宽以及350mm直径。本文重点针对螺棱间隙与导程结构对进料均匀性的影响情况进行分析,因此安装表1所示选择了多种不同型号的螺杆作为研究对象,分别设计了不同的螺棱间隙与导程。

表1 不同螺棱间隙和导程下的螺杆型号

模型编号 | 螺棱间隙/mm | 螺杆导程/mm |

A | 1 | 141 |

B | 1 | 151 |

C | 0.5 | 161 |

D | 1 | 161 |

E | 1.5 | 161 |

F | 2 | 161 |

G | 1 | 171 |

H | 1 | 181 |

I | 1 | 191 |

针对进料挤出动作过程,本文选取木塑复合材料作为研究对象,按照有限元软件中的非牛顿Power Law模型构建黏度模型,具体公式如下:

![]()

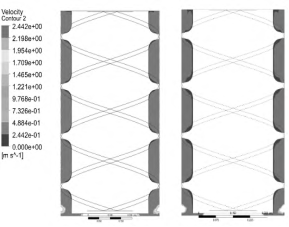

其中,η即为黏度,λ为松弛时间,γ为剪切速度,K为黏度系数;通过模拟分析确定木塑复合材料的n为0.665,K为1596.57,λ为1。均匀进料以及不均匀进料两种情况下的挤出螺杆流道如图1所示,前者进口为圆形进料,后者进料时则呈现出分散式的进口,在下面模型创建过程中选择控制两种进料模型具有相同的进料面积。

图1均匀进料与不均匀进料螺杆进口模型

2.2数学模型创建

综合考虑木塑复合材料加工期间材料流动时工艺、流通特征、几何形态、材料属性等多方面的因素,假设流体做层流运动且不可被压缩,流体为具有Carreau流变特征的非牛顿黏性流通,流动过程负荷下列两个方程要求。

连续性方程:

![]()

式中,u为x方向速度,v为y方向 ,w 为z 方向速度。

运动方程(τii为法向应力;τij为剪切应力):

2.3有限元模型创建

有限元模型用于对进料挤出过程中的流程分别情况进行更直观地分析,在模型创建过程中需要重点考虑螺杆的四面体网格情况,借助有限元软件中的网格划分技术对模型进行处理,同时通过数次加密处理流体边缘得到图2所示流道网格模型。

图2 螺杆流道网格划分图

螺杆模型运行参数主要包括:设置质量流量入口与压力出口,流速为2khg/s,螺杆为静止壁面且无边界滑移条件,螺杆设定为80r/min的转速。为分析物料在螺杆中的停留时间,应用了示踪剂法。

3.不均匀进料与均匀进料期间的指标模拟结果分析

结合数值模型、Fluent有限元模型对不均匀进料以及均匀进料期间的死区占比、流量波动、停留时间分别相关指标进行模拟,得到结果如下。

3.1不均匀进料与均匀进料的死区占比模拟结果分析

两种不同进料方式下最终得到的死区分布情况详见图3,数据结果表明,均匀进料期间的死区面积相对较小,而不均匀进料则会形成较大面积的死区,两者占比分别为8.5%和14.2%,不均匀进料模式的死区主要集中于螺槽等存较高黏度的区域。由此可见,在生产加工过程中,不均匀的进料会导致死区占比增大, 对物料轴向运送效果造成影响。

图3 均匀进料和不均匀进料时的死区分布图

3.2不均匀进料与均匀进料的流量波动模拟结果分析

当螺杆流量及力矩处于稳定状态时,对不均匀与均匀进料两种模式下的出口流量进行统计,得到流量图详见图4。

图4 均匀进料和不均匀进料下的出口流量图

结果表明,在进料不均匀的情况下,出口的流量并不稳定,即进料无法维持连续性,卒子出现螺杆进口部位部分充满或各位置交替充满的情况,最终导致周期性的压力波动施加于入口部位,对出口流量的稳定性造成负面影响。在数据统计结果方面,不均匀进料的方差为0.026,而均匀进料方差仅为0.0089,两者差距相对较大,后续所生产木塑复合材料的质量也将存在较大差距。

3.3不均匀进料与均匀进料的停留时间分布模拟结果分析

在物料停留时间分布方面,通过模型模拟发现,不均匀进料模式下的物料停留时间相对均匀进料更长,两者时间差达到了7s左右,大量物料长时间停留在螺杆内部,将影响材料的挤出效率,对生产效率产生负面影响。同时,在长时间停留的情况下,物料往往会因为长期受热而出现焦化等影响产品质量的问题。

.基于改善不均匀进料问题的单螺杆挤出设备结构优化建议

为了消除因不均匀进料造成的死区占比高、螺杆内停留时间长、流量波动不连续等问题,生产单位需要对单螺杆挤出设备结构进行优化改进,下面主要从导程与间隙两方面提出结构优化建议。

4.1调整螺杆导程

通过对比分析表1不同导程参数创建的螺杆模型死区分布情况发现,螺槽底部是死区的集中区域,而且随着导程的降低,死区占比持续提升。按照表1参数要求持续提升导程的过程中,螺杆内部空间范围将持续增大,螺旋面平缓度提升,死区占比最终缩减至10%以内,表现出更高的传输效率,停留时间也因此缩短(随着导程数值提升,平均停留时间变小),有效规避了物料在螺杆内部因过热而焦化的问题。当导程数值达到181mm后,随着数值的提升,死区的占比几乎无变化,可以将181mm作为导程的控制标准,满足死区控制需求的同时避免因导程过长影响物料混合效果。

4.2调整螺杆间隙

结合表1参数标准设置四种不同螺杆间隙进行模拟分析发现,在间隙数值持续增长的过程中,螺杆进料通道也随之扩充,螺杆的填料过程更加流畅,能够有效缓解因进料不均匀引发的压力波动问题,促使出口部位的流量波动大幅度降低,展现出更高的稳定性。螺杆间隙的增长降低了螺杆内部物料输送期间存在的阻力,获得了更短的停留时间,然而间隙值超过2mm时,则起到相反的应用效果,即停留时间因间隙的增长而降低。此外,间隙值增加可以改善螺杆挤出设备出口流量稳定性,但如果数值过大,却会对物料分散混合效果造成负面影响。通过模拟分析发现,螺杆根部的剪切速率低而螺棱部位的剪切速率高,当间隙由0.5mm提升至2mm时,剪切塑料的最大值由2395降低至753,剪切物料的效果大幅度降低,综合考虑多方面的因素,选择将螺棱间隙设定为1.5mm以满足生产加工需求。

5.结论

综上所述,单螺杆挤出设备进料不均匀会导致死区占比提升,对物料的轴向传输效果产生负面影响;进料的连续性降低,出现流量波动剧烈的情况;物料在螺杆内的停留时间延长,存在过热焦化影响出料质量的问题。为解决上述问题,生产单位可以适当提升螺杆导程以改善物料的停留时间和死区占比,适当提升螺棱间隙以改善流量波动问题,综合提升产品加工效率与质量。

参考文献:

[1]李彬,顾海,张捷,姜杰,孙健华.固相含量对单螺杆挤出式3D打印PLZT陶瓷浆料流动性能的影响[J].机械工程材料,2020,44(11):111-114.

[2]万田瑞,顾海,李彬,姜杰,张捷.单螺杆FDM线材挤出机机筒结构分析与优化设计[J].塑料科技,2020,48(03):71-74.

[3]李一鸣,丛丹.基于有限元法对单螺杆挤出机减速箱箱体强度分析[J].橡塑技术与装备,2016,42(16):89-91.

[4]金恒义,薛平,金志明,徐树勋,陈彤,龙洪生.行星-单螺杆一体化挤出机流场数值模拟及单螺杆参数对流场的影响(Ⅱ)[J].塑料科技,2015,43(10):77-81.