广西来宾银海铝业有限责任公司

摘要:随着经济和科技的快速发展,铝电解生产技术也不断进步,从早期的自焙槽发展到今天的多点进电大型预焙槽,自动化程度不断加深,进行铝电解的效率和经济效益不断提高,也降低了铝电解工业对环境的污染。在铝电解生产中,最为重要最关键的设备是铝电解多功能天车,即铝电解多功能机组,铝电解天车能够在高温强磁场、大电流和多粉尘、腐蚀性气体的环境中完成铝电解生产的各个环节和步骤,对于提高铝电解的生产效率具有重要的作用。基于此,本文首先阐述多功能天车电气系统的主要组成部分,并且针对目前容易发生的故障类型,对电气系统进行改造,旨在提升铝电解多功能天车电气系统的稳定性和安全性。

关键词:铝电解;电气系统;改造;多功能天车

1.前言

在电解铝的使用过程中,多功能天车是大型预焙电解槽生产过程中非常重要的关键性设备,它的应用十分广泛,在高温条件下、强磁场、大电流的运行环境下均可以体现出稳定的特征,它可以在这样的工作环境中完成铝电解生产过程的换阳极、打壳、抬母线等过程,同时还能够兼顾电解槽的安装以及检修的整个工作流程。从该设备的整体结构性质来说,电解铝多功能天车将机械功能、电气功能、液压功能集于一体,全面提升了电解铝过程中的生产效率,有效地减少了工人的劳动强度,有着良好的经济性特点。

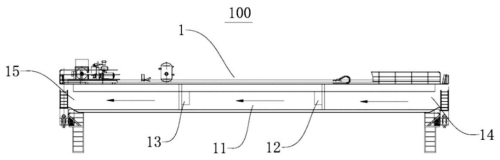

图1 铝电解多功能天车示意图

2.案例分析

某电解铝公司选用300KA预焙电解槽,在该公司内,电解车间分为南、北两个车间,一共具有10台高位电解多功能电车,十台为大连某机械公司,该公司天车的控制系统主要是采用PLC控制系统以及先进的交流变频器等设备,可以实现对天车的自动化控制,但是在具体的运行过程中也会出现天车失控、电气故障等情况,严重影响电解槽的正常运行,于是电解铝公司的技术人员针对其中存在的一些问题进行了重点的改造和升级,达到预期效果 ,下文将对改造、升级情况进行重点的论述。

3.PLC控制系统的构成

在该公司的电解铝天车中,其PLC控制系统主要使用的是美国AB公司的SLC500系统,在该系统的构成中主要是由一个主站和两个从站构成,其主站主要设置在主梁的配电室AP柜内,从站分别设置在工具车的B4柜内和司机室操作台下,主站和从站之间均采用通信电缆连接,主站的SN扫描模块与从站的ASB实现相互通信,其具体参数如下:

序号 | 模块 | 规格型号 | 数量 |

1 | 输出 | 1746-0w16 | 5 |

2 | 输入 | 1746-IM16 | 5 |

3 | REMOT I/O扫描器 | 1747-SN | 1 |

4 | DEVICENET 扫描器 | 1747-SDN | 1 |

5 | SLC处理器 | 1747-L542 | 1 |

6 | SLC电源 | 1746-P4 | 3 |

7 | 10槽框架 | 1746-A13 | 1 |

8 | 7槽框架 | 1746A10B | 1 |

4.天车电气系统存在的问题及改造探析

4.1天车电气系统断线的分析与调试

通过上文的论述,天车的从站电气系统是安装在工具车的B4和B5柜内,而控制手柄和信号指示灯在司机室操作台上,两者之间的控制是通过多股铜芯电缆实现,而由于受到外界工作环境的影响以及来回的弯折,多股铜芯电缆极易引发内部断裂的故障,天车运行异常。当发生线缆故障时,由于PLC系统是在工具车的B4柜内的,维修人员首先需要到工具车B4柜中进行排查控制电源和相关电气元件运行是否正常,然后再回到司机控制室中,确认航空手柄输入的PLC信号是否存正常,这样分级分段排查大大降低了检修的效率,给维护人员的工作带来了较大的工作量,尤其是在线缆断线的初期,断线的电缆会呈现出虚接的状态,手柄输出的动作信号时有时无,给维护人员对故障排查带来干扰。由于移动电缆的数量多,当电缆断线之后,维护人员需从众多的电缆中进行逐一排查,直到查出断线电缆,移动电缆排查需要投入较大的人力和时间。

针对上述的问题,维护人员对天车的司机室移动电缆布线方式进行重新改造,由于控制系统的整体构造不便变动,依然还是沿用美国AB公司的SLC500系统,将移动电缆改为拖链的运行方式,拖链内电缆采用高柔性多股电缆,有效保护电缆不会被异物拖挂,且拖链全过程运行于导向槽内,电缆弯折度较小,电缆运行平稳,改造后移动电缆由原来的25根电缆减少为10根电缆,整束电缆的抗拉伸和抗扭曲功能都得到了显著地增强,有效地减少了断线的故障,改造的效果显著。

4.2天车失控原因及对策分析

在天车运行过程中,工具小车行走电机的变频器的控制系统安装在配电室AP柜上,工具车在行走的过程中,电缆的滑车往返运动,电缆不断被弯折,在运行的过程中,通信电缆极易被拉断,司机室的通信瞬间中断,所有的PLC控制系统的反馈信息将丢失。从站的工具车行走电机,由于未接收到控制系统的反馈信息依然保持原有的工作状态,控制抱闸的接触器保持吸合,此时抱闸为打开状态,电机处于运行状态。因此,司机室中的航空手柄无法控制,整个天车处于失控状态。可能引发事故事件。

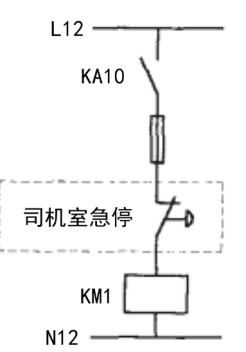

针对以上天车失控的故障,不难看出司机室对天车的控制尤为重要。经过维护人员不断研究、讨论,可在司机室内的操控台上增添一个常闭的总停按钮,该触点串接在主控制回路之中,并且实现主电源接触器的回路控制,实现硬件联锁功能,其改造后的主要示意图见下图所示。当PLC出现中断现象时,程序中的保护和控制按钮就会出现问题,也就会失去相应的作用,那么操作人员可以通过操纵司机室中的急停按钮来切断天车的主回路。这样可以避免天车的失控现象,具有良好的安全性特征。

图2 天车失控调试示意图

4.3司机室回转电气系统改造调试

在该公司的原有设备中,主要是采用50HZ的工频控制,在运行的过程中司机室回转电机的运行,由接触器控制来实现司机室的正反转。在电机转动的过程中,由于电机加减速的时间比较短,使得整个司机室的启停震动较大。由于司机室长时间的晃动,司机室回转轨道吊板也频繁的出现断裂,尽管对轨道吊板进行了多次修补和技改,但吊板开裂故障时有发生。轨道吊板的开裂直接影响司机室行走轮的平稳运行,由于司机室回转运行震动较大,操作人员在操作过程中也极易引发疲劳,给生产活动带来了极大的安全隐患。

为了减少司机室回转震动较大的问题,由原来的硬启停改为软启停。维护人员对司机室旋转电机的控制系统和驱动系统进行改造,控制系统选用了ABB公司的ACS880变频器和驱动系统选用SEW三合一电机。通过控制系统和驱动系统合理搭配使电机运行频率和正反转切换变得更加平稳,从而使得司机室旋转系统得以全新升级,且变频器和三合一电机具有环境适应性强、运行平稳等优点,且故障率也相对比较低。控制系统还具备短路、接地以及过载等保护,安全保护性能高。

在调试的过程中,调试人员将电机的工作频率从50HZ降低到35HZ,且将启停加减速的时间均设定为3秒,也就是说,当电机接到停车的信号3秒之后电机制动器动作,它采用了滑停的方式控制电机停车。这样可以最大限度地减少电机抱闸的抱死现象,也使得司机室的转动更加平稳运行,操作人员在司机室内也能够更加地平稳,整个系统操作起来安全性更高。

4.4多功能天车漏电电压在线监测系统改造

电解多功能天车的电源控制回路较多分布较广各机构上都有电缆、开关和用电器。原有电气保护系统为加装漏电保护开关,当某一回路发生漏电以及机构在电解车间内强磁场下产生的感应电,都会产生相应的回路进行跳闸保护,天车在实际的运行过程中反复出现该故障,且很难判断故障类型。

为了解决电缆漏电和感应电,维护人员开发一款多功能天车漏电电压在线监测装置安装于天车的控制系统,将电气控制回路接入装置中进行实时监测。当某一控制回路发生漏电时,装置进行警报提示,同时监测装置自动记录发生漏电回路电压值及漏电发生时间,可通过查询记录,进行事故追忆,分析漏电发生时天车的工作状态。通过对天车漏电电压的实时监测。确保操作和维护人员的安全。

通过以上设计,使多功能天车运行更为安全可靠,检修更为便利。同时装置动作为无损动作,大大节约了天车运行成本,可以满足电解多功能天车应用中对漏电、感应电检测、报警提示的需求。

5.结论

上文的分析是针对于某电解铝公司的具体情况开展的,通过对该公司电气系统的改造与调试,彻底消除了相关的故障以及不合理的地方,而且将手柄的输入信号全部控制在司机室内部,这样可以使得维护人员在检查手柄信号的时候更加方便和快捷,使得故障的处理效率进一步提升,同时在司机控制室中还增设了控制按钮,这样可以全面地解决天车的失控现象,从而使得整个操作系统和整个天车保持良好的运行状态。改用先进控制系统和驱动系统使得司机室回转更加平稳可靠。

参考文献

[1]陈智园,李福斌,陈海杭.铝电解多功能天车电气系统改造[J].设备管理与维修,2016(01):30-32.

[2]魏玉梅,祁生军,魏玉平.多功能天车“联电”问题及防范措施[J].甘肃冶金,2017,33(01):94-96.

[3]祁生军,叶汉省,魏玉梅.3UF5电机保护器在铝电解多功能天车中的应用[J].设备管理与维修,2018(05):39-40.