中广核工程有限公司 调试中心 广东省 深圳市

摘要:某核电机组调试期间,乏燃料吊车安全轴意外断裂导致悬挂吊架下坠,产生重大安全隐患。通过建立安全轴的受力模型,计算不同工况下安全轴所受到的剪切应力,发现原安全轴剪切面设计裕量不足。重新设计并加工安全轴后进行了替换,后续设备运行过程中未复现此问题。

关键词:乏燃料吊车;安全轴;剪切应力;OBE地震

Analysis on Causes to Broken Safety-shaft

of Spent Fuel pit Crane

WANG Kangle,LI Yuexing,LI Yilin,LU Yao

(China Nuclear Power Engineering Co.,Ltd. Start-up Center Shenzhen,Guangdong)

Abstract: The safety-shaft of a spent fuel pit crane broken unexpectedly during commissioning,and it caused a serious hidden danger.The paper reveal that the original margin of the safety-shaft shear plane is too low to maintain it’s function by establishing stress model and calculating the shear stress under different working conditions. The problem has been solved after replacing a new safety-shaft with a bigger shear plane.

Keywords: Spent fuel pit crane;Safety-shaft;Shear stress;OBE earthquake

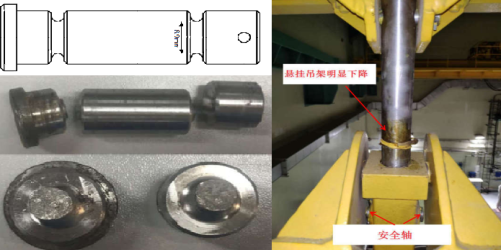

某核电机组核燃料装贮系统调试期间,乏燃料吊车在前进过程中,其悬挂吊桥突然下坠约8cm,剐蹭到乏燃料水池护栏底座,导致人桥倾斜约15°,产生重大安全隐患,如图1所示。经全面检查,发现安装于吊车右侧悬挂吊架上的一根安全轴断裂,见图2。在使用其他机组的安全轴进行替换后,使用过程中再次发生断裂。

图 1 安全轴断裂后乏吊悬挂吊桥倾斜

2.1 断轴原因简析

图 2 断裂的安全轴

两个安全轴分别安装在乏燃料吊车吊桥左右的悬挂吊架中,主要承受乏燃料水池吊车自身在大车运行方向上的水平力,且分担吊桥部分重力。正常情况下,安全轴应保持不被切断,以保证吊桥不会晃动;在OBE地震工况下应被切断,使得吊桥可以前后摆动以释放地震能量。

经核查,轴的材料、尺寸均与初始设计一致,排除轴的制造偏差。回顾吊车自安装至发生安全轴断裂事件期间吊车操作过程,未发生地震,也没有产生意外碰撞,不存在按需断裂的条件,在此期间安全轴受到最大外力的工况为:进行设备超速试验时吊车高速运动下的急停。在试验阶段发生安全轴意外断裂情况,有必要怀疑安全轴的设计不当。

图 3 乏吊安全轴安装详图

2.2 安全轴力学分析

结合吊车结构和运行工况对安全轴进行力学分析。乏吊运行分为正常工况、急停工况和OBE地震工况。地震工况下,考虑吊车结构振型、地震谱频率、地震加速度等多重因素,通过谱分析软件ANSYS模拟分析得出其剪切力为39644N。

正常或急停工况下,安全轴主要受水平惯性力![]() 的作用,另外还受吊桥自重对安全轴产生的竖直方向的重力分量

的作用,另外还受吊桥自重对安全轴产生的竖直方向的重力分量![]() 的作用,构建如图4所示的受力模型。

的作用,构建如图4所示的受力模型。

设吊桥总重量为m,吊车急停时平均加速度为a;吊桥承重铰轴与同侧安全轴之间的水平距离为L1,竖直距离为h1;铰轴与悬挂吊桥重心间的水平距离为L2,竖直距离为h2;安全轴缩颈处的最小轴径为D,面积为S;驱动力突变时的动力效应载荷系数为Φ5,安全轴数量和每个轴的剪切面分别为n1和n2,则:

吊桥水平方向惯性力 ![]() ,

,

该力传达至安全轴水平方向的惯性力![]() ,

,

安全轴所受的重力分量![]() ,

,

则安全轴所受合力![]() ,

,

每个剪切面的剪切力![]() ,

,

则每个面的计算剪切应力![]() ,

,

综上可知,每个安全轴的剪切面所受剪切应力可按下式计算:

图 4 安全轴力学分析

不同情况下根据设备运行速度和减速时间计算得出平均加速度a见表1。

表 1 不同工况下乏吊加速度

运行工况 | 最大速度v (m/min) | 减速时间t (s) | 平均加速度a (m/s2) | |

正常工况 | 15 | 2.5 | 0.1 | |

急停工况 | 普通急停 | 15 | 1 | 0.25 |

超速急停 | >16.5 | 1 | >0.275 | |

OBE地震工况 | NA | NA | NA | |

已知m=5201kg,L1=425mm,h1=275mm,L2=24mm,h2=4911mm,D=8.9mm,n

1=2,n2=2。根据国标GB/T3811-2008,驱动力突变时的动力效应载荷系数Φ5=1.5,安全轴材料20钢的强度安全系数s1=1.48,屈服极限σs=245MPa,基本许用应力[σ]=σs/s1=165.54MPa,剪切许用应力[τ]=([σ])/![]() =95.57Mpa ,不考虑安全系数时的剪切破断应力[τ]= σs /

=95.57Mpa ,不考虑安全系数时的剪切破断应力[τ]= σs /![]() =141.45Mpa。安全轴断裂面直径为8.9mm时不同工况下计算剪切应力详见表2。

=141.45Mpa。安全轴断裂面直径为8.9mm时不同工况下计算剪切应力详见表2。

表 2 安全轴断裂面直径为8.9mm时不同工况下的计算剪切应力

剪切许用应力 (MPa) | 剪切破断应力 (MPa) | 正常工况 | 急停工况 | OBE地震工况 | |

普通急停 | 超速急停 | ||||

计算剪切应力 (MPa) | 计算剪切应力 (MPa) | 计算剪切应力 (MPa) | 计算剪切应力 (MPa) | ||

95.57 | 141.45 | 57.17 | 140.43* | >154.39* | 792.28 |

安全轴在正常工况和急停工况时应保证计算剪切应力小于剪切许用应力;在OBE地震工况下应保证计算剪切应力大于剪切破断应力。根据表2可知道,原安全轴在急停工况下计算剪切应力虽小于剪切破断应力,但其最大裕量仅0.72%;执行超速试验时,计算剪切应力至少超过剪切破断应力9.51%,考虑紧,故多次急停尤其超速试验急停会导致安全轴被切断。

3.1 不同轴径安全轴应力计算

经过上述分析,可通过加大安全轴凹槽处轴径以提高其力学性能,计算凹槽处不同轴径对应之应力,详见表3。建议正常工况下计算剪切应力取剪切许用应力的1/3,急停工况计算剪切应力取剪切破断应力的1/2,OBE地震工况取剪切破断应力的3倍,同时考虑材料力学性能通常高于国家标准要求,急停工况制动最大加速度大于计算平均加速度,故轴径取 12mm 较为合适。

表 3 不同轴径安全轴计算应力

安全轴断裂面轴径(mm) | 剪切许用应力 (MPa) | 剪切破断应力 (MPa) | 计算剪切应力(MPa) | ||

正常工况 | 急停工况 | OBE地震工况 | |||

10 | 95.6 | 141.45 | 45.29 | 111.26 | 627.57 |

11 | 37.44 | 91.94 | 518.66 | ||

12 | 31.46 | 77.26 | 435.81 | ||

13 | 26.79 | 65.83 | 371.35 | ||

3.2 安全轴更换与验证

重新加工了一组轴径12mm的安全轴,并替换至乏燃料吊车上。替换后多次执行不同原因引起的急停,未见异常。在之后的一年时间内,乏燃料吊车经历接料、装料等多次操作,安全轴始终完好。

通过建立安全轴的受力模型,计算不同工况下其所受的剪切应力,并与安全轴材料的剪切破断应力进行比较,发现原安全轴剪切面设计裕量严重不足。在重新设计并加工安全轴进行替换后,设备在之后的连续运行中没有再发生安全轴断裂的问题,为燃料组件的吊装作业提供了安全保障。