(中石化重庆涪陵页岩气勘探开发有限公司,重庆 涪陵 408014)

摘要:涪陵页岩气田平桥区块为开发一口含硫气井,使用干法脱硫工艺进行脱硫。干法脱硫工艺具有一次性投资少、流程简单、脱硫效率高等优势。但目前该工艺使用的脱硫剂硫容较低,影响了实际生产,降低了经济效益。为解决上述问题,针对影响脱硫剂硫容的因素进行了研究,对不同种类的脱硫剂进行了优选,进行了脱硫剂混装实验。结果表明,采用下进上出的进出气方式能一定程度上减少板结影响,通过优选脱硫剂,可将该井产量上提至15万方/天运行,在混装条件下,需要多种脱硫剂的孔隙度尽量匹配才可达到提高硫容的效果。此研究对涪陵页岩气田的干法脱硫开发有极大的参考价值。

关键词:干法脱硫;脱硫剂优选;高效应用;混合装填

目前在涪陵页岩气田平桥区块JY193集气站上,针对寒武系地层部署了一口区域探井PQ1井,该井为含硫常规气井,与页岩气井同平台生产。该井硫化氢含量达9685mg/m3,为中含硫气井。为使该井净化气达《天然气》二类气指标,采用了羟基氧化铁脱硫剂脱硫的干法脱硫工艺。该工艺艺一次性投资少、流程简单、脱硫效率高[1],广泛应用于试采单井脱硫站。

然而在实际生产过程中,脱硫剂中羟基氧化铁与硫化氢大量反应后形成硫化亚铁会导致脱硫剂膨胀板结。此时,进入脱硫塔的原料气沿板结形成的特定通道流动,不能与脱硫剂充分接触,降低脱硫剂硫容,影响其经济性。同时,脱硫剂的板结给脱硫剂更换带了一定困难。

本文通过对脱硫工艺进行分析,对干法脱硫剂进行优选,对脱硫剂的装填方式进行了优化实验,为干法脱硫工艺的应用效率提高提供了参考。

1干法脱硫原理及其工艺流程

干法脱硫工艺总体上分为活性炭法、分子筛法、氧化锌法和氧化铁法等四种方法[2]。其中氧化铁法是目前最常采用的干法脱硫工艺,相较于其它工艺而言具备反应速度快、硫容高、原材料丰富及价格低廉等特点,因此应用较为广泛[3]。目前PQ1井使用的脱硫剂为无定形羟基氧化铁,由于它可形成数目众多的微小孔隙,具有更大的比表面积,形成的大量表面空位使其拥有比晶体FeOOH更高的脱硫活性[3]。

天然气中的硫化氢被羟基氧化铁Fe2O3·H2O吸收或进而催化氧化为单质硫,是通过硫化氢分子在碱性液膜中扩散和解离进行的。主要分为以下几个阶段:

(1)气体本体中的硫化氢经气膜扩散至脱硫颗粒表面,硫化氢再从颗粒外表面扩散进入脱硫剂的孔隙;

(2)进入孔隙的硫化氢分子在负载于孔壁或孔底中的液膜中溶解,并解离成HS-和S2-;

(3)解离出的HS-和S2-与羟基氧化铁中Fe2O3·H2O的OH-和O2-离子快速置换,生产Fe2S3·H2O和部分FeS。[4]

其反应机理可用下式表示:

3H2S+Fe2O3·H2O = Fe2S3·H2O+3H2O(主体反应)

3H2S+Fe2O3·H2O = 2FeS+S+4H2O

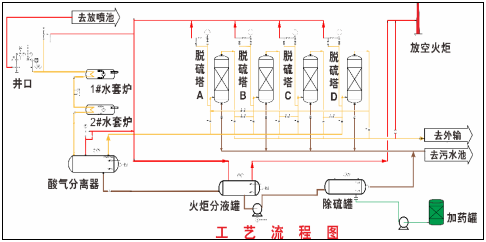

PQ1井干法脱硫工艺按照气、液两套工艺流程分别进行简要介绍:①井口含硫天然气经过酸气加热炉加热后,先通过两级节流降压,降压后的天然气进入酸气分离器进行气液初步分离,分离处理后的天然气通过脱硫塔进行脱硫工艺处理,处理完的净化气通过在线硫化氢检测仪检测达标后(硫化氢含量≤20mg/m3)外输供气。②酸气分离器初步分离出的含硫采出水先进入火炬分液罐,与放喷系统分离出来的液体一起泵送至除硫罐,除硫罐内的含硫采出水与加药罐泵送的一定浓度的双氧水进行脱硫循环反应,反应完的采出水(硫化物含量≤15mg/L)输送至污水池。具体的工艺流程见图1。

按照处理规模10万方/天和原料气中含硫量的情况,现场配备4具脱硫塔,按照两塔串联的生产制度生产运行,该方式即能保证充分消耗前塔硫容,使前塔的脱硫剂能物尽其用,又能满足正常生产过程中的脱硫塔倒换及装填料作业。

图1 PQ1井干法脱硫工艺流程示意图

2干法脱硫剂硫容影响因素的研究

脱硫剂的硫容是评价干法脱硫工艺效果最为关键性的指标之一[5],同时也直接决定着干法脱硫工艺的脱硫成本,硫容越高,同等工艺状况下使用的周期越长,相应的脱硫成本则越低。但脱硫剂的物化指标直接决定的脱硫剂吸附使用后是否板结,脱硫剂是否板结也直接影响到装卸填料的进度及气井生产情况。通过理论和大量干法脱硫实践证明,硫容越高的脱硫剂在使用过程中越容易出现板结,影响装置安全平稳运行,脱硫剂的硫容、强度、孔隙和堆密度是几个相互关联的指标,因此如何调节这几项指标使脱硫剂既能达到适合的硫容,又在使用过程中不出现板结就显得极为重要。硫容(R)的具体计算公式如下[6]:

R=[(λ1-λ2)]×Q/T×106×100% (1)

式中:R为脱硫剂硫容量,%;λ1为入口原料气硫化氢含量,g/m3;λ2为出口净化气硫化氢含量,g/m3;Q为累计处理气量,m3;T为装填脱硫剂质量,t。

2.1 不同进出气模式对脱硫剂硫容的影响

将脱硫塔内脱硫剂的受力情况进行理论分析,理想情况下脱硫剂受自身重力G和塔内压差对脱硫剂产生的力F的综合影响,以圆柱状脱硫塔为例进行分析,对脱硫塔原料气上进下出和下进上出两种进出气方式进行对比。

G=mg (2)

F=P×S×106 (3)

式中:G为脱硫剂自身受到的重力,N;F为脱硫塔进出口压差对脱硫剂产生的力,N;P为脱硫塔进出口压差,MPa;S为脱硫塔横截面积,m2;m为脱硫剂的质量,kg;g为重力常数,N/kg。

根据公式分析,假设脱硫塔进出口无压差无板结,原料气上进下出和下进上出两种进出气方式均无影响;当脱硫塔进出口存在压差时,上进下出的方式其塔内脱硫剂受力为G+F,下进上出的方式其塔内脱硫剂受力为F-G,由此可见,采用下进上出的方式塔内脱硫剂受力较小,大部分现场试验亦证明此观点[7-10]。

结合现场运行情况,上进下出的方式气流更易将脱硫剂固体颗粒带入到下游工艺管道中,从而逐步堵塞气体流动通道,造成脱硫塔进出口压差不断增大,进而被迫停产。综合分析认为,下进上出的进出气方式因塔内脱硫剂受力较小,承压较轻,能一定程度上减少板结影响,有利于现场生产。

图2 脱硫塔结构示意图

2.2 堆密度对脱硫剂硫容的影响

堆密度是影响脱硫剂硫容的关键性指标之一[11],经过绝大部分干法脱硫试验结果得知,堆密度较小的条状脱硫剂相较于堆密度较大的球状脱硫剂而言,条状脱硫剂硫容相对较高,脱硫效果相应较好。由于使用球状脱硫剂的脱硫塔其底部压实程度较高,塔内的空隙相对较小,一定程度上降低了脱硫剂和含硫天然气的接触面积,从而导致接触反应不完全,影响脱硫效果。因此现场选用条状脱硫剂,但由于条状脱硫剂生产工艺方面也存在较大差异,因此选取了堆密度为0.75-0.80kg/L和0.64-0.68kg/L的两种类型脱硫剂进行多个周期的运行对比试验,进一步分析堆密度对硫容的影响,具体运行效果见下表1。

表 1 脱硫剂运行结果对比表

脱硫剂厂家 | 脱硫剂种类 | 堆密度 kg/L | 硫容 % | 运行情况分析 |

SLJD | 条状脱硫剂 | 0.75-0.80 | 27.69 | 脱硫剂颗粒破损或呈粉状,板结严重 |

SDHJ | 条状脱硫剂 | 0.64-0.68 | 26.44 | 脱硫剂反应后无板结,卸料容易 |

通过对3-4个周期的运行结果对比得知,堆密度为0.64-0.68kg/L较小的SDHJ脱硫剂硫容达26.44%,其在使用过程中基本不存在脱硫剂板结现象(图3),卸料过程操作方便快速;堆密度为0.75-0.80kg/L较大的SLQJ脱硫剂硫容达27.69%,相比较硫容方面要略高,但其在使用过程中存在较为严重的脱硫剂板结现象(图4),卸料十分困难。因此,在选取脱硫剂时既要考虑堆密度及硫容情况,又要考虑卸料操作可行性,需要综合判断分析。

图3 脱硫剂卸料板结情况 图4 脱硫剂卸料无板结情况

2.3 空速对脱硫剂硫容的影响

在脱硫反应过程中,空速的变化直接影响到单位时间内脱硫量的多少,通常情况下空速与脱硫速率呈现正相关性。空速计算公式如下式[12]:

Vs=Vg/24V (4)

式中:Vs为气体空速,h-1;Vg为通过脱硫塔的含硫天然气体积流量,m3/d;V为塔内脱硫剂的填充体积,m3。

天然气在脱硫塔内的流速计算公式如下式[13]:

Vt=Q/0.785×D2 (5)

式中:Vt为天然气在脱硫塔内的流速,m/s;Q为通过脱硫塔的含硫天然气流量,m3/s;D为脱硫塔直径,m。

天然气在脱硫塔内与脱硫剂接触反应时间计算公式如下式[14]:

t=H/Vt (6)

式中:t为天然气在脱硫塔内与脱硫剂接触反应时间,s;H为脱硫剂填充高度,m;Vt为天然气在脱硫塔内的流速,m/s。

根据上述相关公式,可计算出不同天然气日产量下对应的气体空速、塔内流速及与脱硫剂接触反应时间等相关参数,具体计算结果见表2。不同天然气日产量下与空速、接触时间的变化关系见图5。由图得知,随着天然气产量的逐步提高,气体与脱硫剂接触反应时间不断减少,气体空速呈线性增大,当天然气产量约11万方/天时,气体空速为150h-1,接触时间为25s,此时相对来说为最佳反应状态。

表 2 不同天然气日产量下计算的气体空速、脱硫反应时间结果表

天然气日产量 104m3/d | 气体空速Vs h-1 | 塔内流速Vt m/s | 与脱硫剂接触反应时间t s |

6 | 77.7 | 0.22 | 45 |

8 | 103.3 | 0.29 | 34 |

10 | 129.6 | 0.36 | 28 |

12 | 155.5 | 0.44 | 23 |

15 | 194.9 | 0.55 | 18 |

20 | 259.2 | 0.74 | 13 |

图5 不同天然气产量下与空速及接触时间关系变化图

现场根据现阶段及后期的生产情况,开展

了相应的提产试验,为进一步验证气体空速对脱硫剂硫容的影响。由于提产试验中天然气日产量范围在10-14万方之间波动,再加上试验周期较短及脱硫剂本身硫容的差异性,试验结果具有一定指导意义。由图6得知,脱硫剂使用硫容随空速的增大呈曲线变化,在一定的区间范围内,空速的增大有利于提高脱硫剂运行效率,但空速进一步增大后,原料气在脱硫剂层间接触反应时间过短,未能反应完全,相应硫容有所降低。当空速在130-150h-1区间内,脱硫剂使用硫容能达到28-30%左右,此时脱硫效果相对较好。

图6 空速对脱硫剂硫容的影响

3 干法脱硫剂的对比优选

现场选取了3种理论硫容接近或超过30%的脱硫剂开展对比优选试验,3种脱硫剂种类均为条状,PQ1井按照10万方/天的制度进行生产,分别从硫容、脱硫装置安全运行、装卸填料难易程度及净化成本等多项指标进行优劣性对比。

3.1 装卸填料难易程度

第1种脱硫剂SLJD现场使用运行时间58天(约8个运行周期),合计处理气量550万方,平均单塔脱硫剂填充量24.5吨,单塔平均装卸料耗时7.2天。第2种脱硫剂DFHX现场使用运行时间24天(约3个运行周期),合计处理气量318万方,平均单塔脱硫剂填充量24.5吨,单塔平均装卸料耗时8天。第3种脱硫剂SDHJ现场使用运行时间132天(约22个运行周期),合计处理气量1320万方,平均单塔脱硫剂填充量20.8吨,单塔平均装卸料耗时2天。

从装卸填料难易程度上看,前2种脱硫剂因脱硫剂存在板结现象,卸料时间相对较长,现场施工过程中安全风险也相应增加,由于装卸料需耗时7-8天,与脱硫塔倒换周期基本持平或甚至要长,一定程度上会影响气井生产。第3种脱硫剂无板结现象,卸料简单方便,有充足的时间进行施工作业,满足现场生产需求。

3.2 击穿硫容对比分析

根据现场3种脱硫剂多个周期的综合生产情况可知,击穿硫容由高到低依次为DFHX、SLJD和SDHJ,其中第2种脱硫剂DFHX击穿硫容最高可达到30.93%,第3种脱硫剂SDHJ击穿硫容最低为26.44%。硫容的高低与现场脱硫剂的更换频次、脱硫剂的用量大小以及处理气量的多少存在直接的必然关系,进一步与经济效益相关,仅从击穿硫容上面来看,第2种脱硫剂DFHX的性能最好。

3.3 净化成本对比分析

净化成本主要考虑两个方面的成本费用,一是脱硫剂购置费用,由于是统一采购,3种脱硫剂的价格保持一致为9850元/吨;二是脱硫剂更换及富剂处理费用,选取具有资质的单位进行统一回收处理,价格均为3460元/吨,故每吨脱硫剂的净化成本是相同的。由于击穿硫容不同,单塔的处理气量不同,因此可通过每万方气所需净化成本这一指标来进行衡量对比。通过计算发现,击穿硫容最高的脱硫剂DFHX每方气所需净化成本最低为4180元,击穿硫容最低的脱硫剂SDHJ每方气所需净化成本最高为4857元,净化成本由高到低依次为SDHJ、SLJD和DFHX,仅从净化成本上面来看,第2种脱硫剂DFHX的效益最好。

3.4 后续产量运行对比分析

根据现场生产实际,前2种脱硫剂SLJD和DFHX因存在板结现象,装卸料时间相对较长,整个装卸料过程需耗费7-8天的时间,与脱硫塔倒换周期基本持平或甚至要长,在维持现有10万方/天的制度下进行生产,会存在无备用脱硫塔的情况而影响气井正常生产,尤其是脱硫剂DFHG因卸料极其困难,可能会导致降产的情况发生。下一步PQ101井的试采流程需要经过目前的工艺流程系统,日产量将提升至15万方/天,前2种脱硫剂根本无法满足下一步的提产需求,而第3种脱硫剂SDHJ平均装卸料耗时2天,即使在提产的前提下也能够保留一定的空间。

综合上述四个方面的分析得出:第2种脱硫剂DFHX击穿硫容较高,净化成本最低,经济效益最佳;第3种脱硫剂SDHJ装卸料耗时最短,脱硫剂不存在板结现场,可满足下一步的提产工作,更适宜于现场的实际工况,具体对比结果见表3。

表 3 不同脱硫剂脱硫性能对比表

厂家 对比内容 | SLJD | DFHX | SDHJ |

装卸时间(d) | 7.2 | 8 | 2 |

击穿硫容(%) | 27.69 | 30.93 | 26.44 |

净化成本(元/万方) | 4358 | 4180 | 4857 |

后续产量(万方/天) | 10 | 8 | 15 |

4 干法脱硫剂的现场应用研究

为了进一步研究即能保证脱硫剂具备较高的击穿硫容,又能确保装卸料方便,选取了DFHX和SDHJ两种脱硫剂开展高效应用研究试验。分别设计了如下3种装填方案:①两种脱硫剂按照上、下两层分开混合装填;②两种脱硫剂按照多层分开均匀混合装填;③选取其中一种脱硫剂进行单独装填。

图7 脱硫剂不同装填方式结构示意图

4.1 现场运行效果

①2022年3月16日至4月2日,采用多层均匀装填方式,分别在C塔、D塔、A塔,装入DFHX脱硫剂6.4T,SDHJ脱硫剂14.4T。三塔处理量分别为60.2万方、60.4万方、58.3万方,合计处理178.9

万方。平均硫容为25.48%。

②采用上下分装的方式,分别在B塔、C塔、D塔,装入DFHX脱硫剂6.4T,SDHJ脱硫剂14.4T,于2022年4月3日至4月18日期间运行,三塔处理量分别为48.3万方、45.4万方、46.1万方,合计处理95.5万方。平均硫容为20.11%。

②2022年4月19日至5月7日,采用单独装料的方式,分别在A塔、B塔、C塔,SDHJ脱硫剂20.8T,合计处理。三塔处理量分别为62.3万方、61.7万方、62.5万方,合计处理186.5万方。平均硫容为26.80%。(表4)

经现场混装实验证明,多层均匀装填方式效果优于上下分装,但效果较单料装填效果更差,未能达到实验预期效果。

表 4 不同混装模式运行效果对比表

对比 内容 装填 方式 | 装填量(T) | 使用区间 | 平均硫容(%) | 合计处理量 (万方) | ||||

SDHJ | DFHX | 起始时间 | 结束时间 | |||||

混合多层 | 6.4 | 14.4 | 2022/3/16 | 2022/4/ 2 | 25.48 | 178.9 | ||

混合上下 | 6.4 | 14.4 | 2022/4/ 3 | 2022/4/18 | 20.11 | 95.5 | ||

单独装填 | 20.8 | 2022/4/19 | 2022/5/ 7 | 26.80 | 186.5 | |||

4.2 原因分析

将混装后的脱硫剂废料卸除后进行观察,发现存在部分废料未能完全反应。将SDHJ及DFHX的脱硫剂进行孔隙度实验分析,发现SDHJ的脱硫剂平均孔隙度为25%,而DFHX的脱硫剂平均孔隙度为18%。由于不同孔隙度脱硫剂反应后,产生的膨胀效果不同,此时孔隙度较大的脱硫剂更易产生硫化氢的固定运移通道,导致硫化氢难以与空隙较小的脱硫剂进行反应。同时,孔隙度较小的脱硫剂强度较差,在装填过程中更易粉化,导致后续板结成块,无法反应(图8)。

而上下两层的装填方式,更容易形成长段固定硫化氢通道,以至于硫容更低。混合多层的装填方式,形成的硫化氢固定通道较短,硫容相对较高。

图8 混装脱硫剂未反应完全

故经实验分析,若希望通过混装提高脱硫塔整体硫容,必须使用孔隙度接近的脱硫剂进行混装。

5 结论及认识

1)通过对干法脱硫剂硫容影响因素研究,综合分析认为,采用下进上出的进出气方式能一定程度上减少板结影响,更适用于现场工况条件;脱硫塔内气体空速在某一合理区间范围内,脱硫工艺能达到最佳的使用硫容。

2)通过装卸填料难易程度、击穿硫容、净化成本及后续产量等多项指标进行脱硫剂优选,第2种脱硫剂DFHX击穿硫容较高,净化成本最低,经济效益最佳;第3种脱硫剂SDHJ装卸料耗时最短,脱硫剂不存在板结现场,可满足下一步的提产工作,更适宜于现场的实际工况。

3)在脱硫剂混装运行的条件下,孔隙度较大的脱硫剂更易产生固定通道,导致孔隙度小的脱硫剂反应不完全。在混装条件下,需要脱硫剂孔隙度尽量匹配可达到提高硫容的效果。

参考文献

[1]肖仁维,熊兰琼,柯凌云.渝浅8井干法脱硫影响因素分析及对策[J].天然气勘探与开发,2020,36(07):43-46.

[2]张旭.干法脱硫技术在辽河油田应用现状[J].清洗世界,2019,35(4):64-6.

[3]李咏洲,周俊骅,李寿军,等.含硫气田开发安全环保主要影响因素及应对措施[J].天然气技术与经济,2019,13(1):21-24.

[4]郭文川.无定型羟基氧化铁脱硫技术的研究与应用[J] .河北能源职业技术学院学报,2014(2):62-64.

[5]周锋,冯宴,钟嘉,等.中含硫气井干法脱硫工艺优化分析[J] .

中国石油和化工标准与质量,2016,36(22):124-125.

[6]王圆圆.天然气干法脱硫技术及应用探讨[J].中国石油和化工标准与质量,2012,33(15):39.

[7]孙立梅.天然气脱硫工艺效果与影响因素[J] .石油化工,2019,48(3):297-302.

[8]杨发平,王贵波.普光气田地面集输系统腐蚀监测及控制体系[J].天然气工业,2012,32(1):94-97.

[9]杨波,范蓉,罗凌睿. 川西含硫气井测试工艺技术及应用[J].天然气技术与经济,2018,12(4):42-44,83.

[10] 吴家文,崔红霞,姚为英.大庆油田天然气干法脱硫剂的比选与应用[J].油田化学,2007,24 (4):328-332.

[11]袁艺朗,张鹏,袁天强.干法脱硫剂的优选及在河嘉203H 井的应用[J].河南化工,2012,29 (9):21-23

[12]肖安路,孔渝华,胡典明,等.氧化铁脱硫剂硫容的不同测定方法及其结果比较[J].湖北化工,2001(2):22-25

[13]刘蕾,付国华,范琪,等.天然气干法脱硫技术在四川盆地高效应用研究[J].油气田地面工程,2018,37(7):38-42.

[14]魏顺安.天然气化工工艺学[M].北京:化学工业出版社,2009:156-158.