江苏雄越石油机械设备制造有限公司,江苏盐城 224500)

摘要:本文根据压裂头冲蚀磨损影响因素分析,从压裂头结构参数对压裂头进行有限元分析,发现当压裂头结构参数为内腔直径D=235mm、注入通道直径d=80mm、夹角a=60°时,压裂头冲蚀磨损率最小。

关键词:压裂头;冲蚀磨损;有限元分析

压裂头的主要作用是整合多个管道接头,方便施工布置,提高现场作业效率。由于其导流流道的作用和所处环境的影响,其结构形式呈现多样化。其功能是将多台压裂泵输出的高压液体汇聚,再通过管汇输送到各油井中进行渗透作业。[1]

1 压裂头整体结构

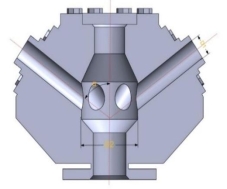

压裂头在装置使用过程中,极容易受到冲蚀、应力等相关因素的影响,将会直接导致压裂头的使用寿命受到了缩短,本文将在原有的压裂头中进行优化和模拟分析,通过论证进一步提高压裂头的使用寿命。分析压裂头对防冲蚀磨损因素的基础之上,进一步对压裂头结构参数进行设计。主要参数如下:压裂头旁道进口直径D1,压裂头内径D2,侧边流道轴线与竖直流道轴线的夹角α,其中D1=80mm,D2=240mm,α=60°其剖视如图1所示。

![]()

![]()

![]()

![]()

![]()

图1压裂头剖视图

2 压裂头对防冲蚀磨损影响分析

压裂头在压裂分流管汇撬中起转接、分流的作用,因此压裂液的压力达到几十甚至上百MPa,超高压、大流量的携砂液对压裂头的流通通道内壁进行冲蚀磨损,严重降低了压裂头的使用寿命,因此有必要对压裂头进行冲蚀磨损分析。分析得出,冲击角度α对冲蚀磨损性能影响很大,且冲击角度由压裂头侧边流道轴线与竖直流道轴线夹角α决定,所以通过对夹角α的分析,将对压裂头的磨损具有重要的作用。

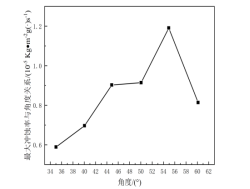

依据本产品的设计的压裂管汇撬的工作情况,在满足压裂头进出口夹角设计准则的前提下,对压裂头侧边流道轴线与竖直流道轴线夹角在35°~60°范围内进行划分。以夹角α分别为35°、40°、45°、50°、55°和60°的压裂头为研究对象,流体进口速颗粒直径d取0.32mm,进口速度v取11m/s,颗粒质量流量取0.12kg/s。图2.4给出了夹角与压裂头内壁面最大冲蚀磨损率的相关关系图,有图和计算得出目前的压裂头内部的流场速度分布与内壁面的最大冲蚀磨损率随着关系图。

图2夹角与压裂头内壁面最大冲蚀磨损率的关系曲线图

从图2可以看出,随着角度的逐渐增大,压裂头内壁颗粒的最大冲蚀磨损率呈现先增大后减小的趋势;当夹角为55°时,冲蚀磨损率达到最大值。这是因为从侧流道进入的流体的流线在内腔处会发生弯曲,曲率随着夹角的增大而增大。曲率的增大会降低出口截面内流体的轴向速度,增大径向速度,从而加剧壁面颗粒的切削程度,导致冲蚀磨损率增大。然而,冲蚀磨损率并不总是增加的。当夹角超过一定极限时,颗粒在惯性力的作用下向垂直流道的中轴线方向聚集,大部分颗粒远离壁面。因此,壁面的冲蚀磨损呈下降趋势。

3 压裂液对防冲蚀磨损性能影响分析

压裂液作为压裂分流管汇撬内流动的介质,它对管汇撬冲蚀磨损的影响不容忽视。从上文影响分析不难看出,压力主要集中分布在压裂头区域。因此本文以压裂头为研究对象,分别从不同压裂液流速,不同支撑剂粒径及不同支撑剂质量浓度三个方面分析压裂液对耐冲蚀磨损的影响。

3.1 压裂液流速对耐冲蚀磨损率的影响

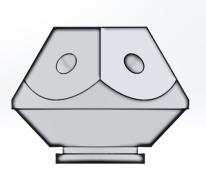

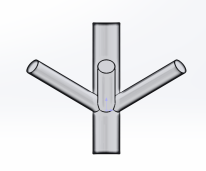

本文选取在压裂施工过程中普遍使用的井口六通压裂头进行研究。井口六通压裂头极限工作压力为140MPa,注入头主管线内径120mm,注入管线内径80mm,注入通道轴线与压裂头主轴线夹角为60°,下图是压裂头的结构模型。

图3压裂头单元模型

在侵蚀过程计算模型中,侵蚀过程主要分为以下三个阶段。首先计算流体对固体颗粒的牵引力,然后判断颗粒的运动轨迹。最后,对大量颗粒进行了研究,通过观察颗粒的平磨率来分析材料表面的侵蚀分布。表达式是:

(2-1)

(2-1)

式中:![]() 为冲蚀速率;

为冲蚀速率;![]() 为颗粒平均质量流量;K为固体颗粒直径常数,一般取值为

为颗粒平均质量流量;K为固体颗粒直径常数,一般取值为 ![]() ;f(a)是颗粒的冲击角函数;

;f(a)是颗粒的冲击角函数;![]() 为颗粒冲击速度;b(v)为颗粒冲击速度指数;A为冲蚀面积。

为颗粒冲击速度;b(v)为颗粒冲击速度指数;A为冲蚀面积。

将压裂头的边界条件设为速度型入口,壁面移动选择无滑移,根据湍流模型和壁面函数法相关原理,使用分离算法求解来进行有限元分析。对于离散相的颗粒,进出口管汇均采用outflow,壁面条件采用反弹,变化量由反弹系数确定。

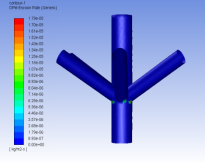

结合离散型模型相关原理及双向耦合的计算方法,在考虑分散相影响的情况下,进行连续相的计算。并且每计算一次,都将最新的计算结果代入原先公式进行迭代,直至求得连续相的最终解。本文模拟采用拉格朗日坐标系,通过建立随机的轨道模型来获取固体颗粒的运动轨迹,压裂头内腔的冲蚀磨损率云图如2.7所示。

图4压裂头内腔冲蚀云图

由上图可知,压裂头内腔的冲蚀磨损主要发生在汇集处,在注入口端几乎没有发生冲蚀磨损。

压裂液流速选取范围:为5~25 m/s,模拟得到在不同流速下,压裂头内腔的最大冲蚀磨损率,如图2.

8所示。

图5流速对内腔冲蚀磨损率的影响

从图5可以看出,压裂液对压裂头内腔的冲蚀磨损率呈线性增加,流量越大,造成的磨损越大;当流量小于10 m/s时,压裂头最大冲蚀磨损增长相对缓慢;当流量大于10m/s时,随着压裂液流量的增加,压裂头最大磨损率急剧增加,呈幂指数关系。这是因为此时固体颗粒的流速已达到一定值,本身所含的动能急剧增加,固体颗粒可造成更大的磨损。因此,压裂液的流量是影响内腔最大磨损率的关键因素之一。

3.2支撑剂粒径对冲蚀磨损率的影响

由图2.9可知,内腔的最大冲蚀磨损速率随着粒径的增大而减小。当压裂液流速小于10m/s时,支架粒径的增加对冲蚀磨损影响不大;当压裂液流速大于10m/s时,支撑剂粒径对冲蚀磨损的影响更为显著。这是因为流速大于10m/s,其中所含的动能增加到足以克服分子间的相互作用。粒径越大,其随动能力下降越快。颗粒间碰撞的概率增大,颗粒与压裂头内壁碰撞的强度减小。因此,随着固体颗粒粒径的增大,最大冲蚀磨损率对压裂头内壁的影响减小。

图6沙粒粒径对最大冲蚀磨损率的影响

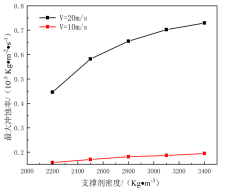

3.3压裂液密度对最大冲蚀磨损率的影响

当流速为10m/s时,随着支撑剂颗粒密度的增加,压裂头内腔的最大冲蚀磨损率虽呈现上升趋势,但变化并不明显。这是由于在其他参数相同时,伴随着压裂液密度的增大,单个固体颗粒的质量并不会增加,因此其所蕴含的动能并不足以克服分子间的相互作用力;当流速为20m/s时,其单个粒子所蕴含的动能足以克服分子间的相互作用力,因此随着压裂液密度的增大,压裂头最大冲蚀磨损率变化较为明显。支撑剂密度对压裂头内腔的最大冲蚀磨损率的影响如图2.10所示。

图7压裂液密度对内腔的最大冲蚀磨损率的影响

4 总结

本章节通过研究原油压裂的工艺流程,明确了压裂分流管汇撬在水力压裂法中的关键作用。分别从压裂分流管汇撬排布方案、压裂液物理性质、关键零部件的结构形式等三方面对压裂分流管汇撬装置进行耐冲蚀磨损影响分析,根据压裂头冲蚀磨损影响因素分析,发现当压裂头结构参数为内腔直径D=235mm、注入通道直径d=80mm、夹角a=60°时,压裂头冲蚀磨损率最小,为后期压裂分流管汇撬结构方案的确定与有限元分析提供理论。

参考文献:

[1] 张继信;樊建春;汪彤;姜心;压裂液对高压弯管冲蚀作用的数值分析[J]. 润滑与密封; 2013.04.15

[2] 液固两相流对八通压裂头的冲蚀研究[J]. 柏晓涅, 李美求, 刘秋波, 李宁, 宁林飞, 宋德双;石油机械; 2021.10.10

[3] 压裂头的设计与研究 刘红美[D].中国石油大学(华东)硕士论文;2018.05.01

[4] 王飞航, 李力, 张建坤, 等. 浅谈油井增产技术[J]. 石化技术, 2018, 25(04): 248.

[5] 刘治. 油田开发后期压裂改造技术现状及发展方向[J]. 化学工程与装备, 2020(07): 134-135.

[6] 董莎, 荆晨, 宋雯静, 等. 北美页岩气水平井重复压裂技术进展与启示[J]. 钻采工艺, 2022, 45(04): 98-102.

![]()