(中国轻工业广州工程有限公司,广东 广州 510000)

摘要:变距螺杆是在塑料、橡胶、食品和造纸工业使用的挤出设备中的关键零件[1]。本文基于UG软件对变距螺杆精确造型过程进行了研究,分析了用扫掠命令进行造型会出现的失真问题,提出了通过微积分原理构造截面曲线、强制截面定位方位和分段布尔运算等来解决问题,从而达到精确造型的目的。

关键词:变距螺杆;UG;截面曲线;精确建模

0引言

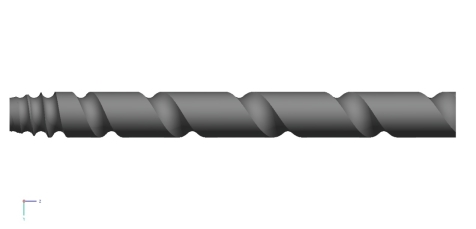

在包装机械中有各种各样的瓶、盒、罐作为包装物的包装容器需要输送,为防止容器互相碰撞而导致容器的破碎、倾倒,需要拉开输送物之间的距离;为了与其他传动构件平稳对接,需要有不同的输送速度,这需要设计变距螺杆才能满足上述要求。在没有NC加工技术之前,此类零件的加工非常麻烦,有了NC技术之后,此类零件的加工变得容易,但零件精确实体造型仍然麻烦[2]。在目前诸多建模造型方法中,多采用绘制螺旋线及截面曲线后,进行扫掠、布尔运算等来进行造型,所得出的实体会出现失真的问题,无法将其直接运用于数控加工中。本文将以图1普通变距螺杆为例,对此问题进行深入研究及解决,并分析其对加工的意义。

图1 普通变距螺杆

1变距螺杆造型

大部分的CAD/CAM软件中,对于普通螺旋特征,可通过“螺纹”命令直接绘出,而对于其他螺纹特征,则必须先求出螺旋线,再绘制截面曲线,最后再通过扫掠、布尔运算得出。不过,即使像UG的“螺旋线”命令功能比较强大的,也只能绘制出普通螺旋线(圆柱螺旋线)、半径规律变化的螺旋线。如若要在UG中绘制变螺距螺旋线,则需要建立变螺距螺旋线的参数方程。图1变距螺杆与普通螺杆相比,其结构主要分为三段,第一段为等螺距部分,第二段为螺距变加速增大部分,第三部分为螺距按余弦规律增大部分。故需首先对此三段的螺旋线分别求解,再通过曲面造型求出螺旋槽的形状,以及进行布尔运算方能对其进行精确造型。

1.1 螺旋线的绘制

1.1.1 建立参数方程

UG中建立参数方程有三种方法,可直接在“表达式”对话框中输入;或点击“电子表格编辑”图表进行编辑输入;亦可用“记事本”预先输入参数方程,并保存为“.exp”文件,再通过“表达式”直接调用。本文采用导入“.exp”文件的形式建立方程。令螺杆半径为12mm,总长为250mm,第一段长度为22mm,螺距为7.8mm,第二段长度为195mm,螺距由7.8mm变加速增加到50.26,第三端长度为33mm,螺距按余弦规律由50.26变加速增加到56.55,而输送的零件直径为7.8mm,厚度L足够大。经数学推导计算,参数方程如下:

![]() //系统变量

//系统变量

![]() //螺杆半径

//螺杆半径

![]() //第一段弧度范围

//第一段弧度范围

![]() //xt1规律方程

//xt1规律方程

![]() //yt1规律方程

//yt1规律方程

![]() //zt1规律方程

//zt1规律方程

![]() //第二段弧度范围

//第二段弧度范围

![]() //xt2规律方程

//xt2规律方程

![]() //yt2规律方程

//yt2规律方程

//zt2规律方程

//zt2规律方程

![]() //第三段弧度范围

//第三段弧度范围

![]() //xt3规律方程

//xt3规律方程

![]() //yt3规律方程

//yt3规律方程

![]() //zt3规律方程

//zt3规律方程

![]() //左端螺纹收尾

//左端螺纹收尾

![]() //xt11规律方程

//xt11规律方程

![]() //yt11规律方程

//yt11规律方程

![]() //zt11规律方程

//zt11规律方程

![]() //右端螺纹收尾

//右端螺纹收尾

![]() //xt31规律方程

//xt31规律方程

![]() //yt31规律方程

//yt31规律方程

z![]() //zt31规律方程

//zt31规律方程

以上内容为该变螺距螺旋线的参数方程,“//”后为注释。“t”为系统默认的变量(0≤t≤1)。

1.1.2 变距螺旋线的生成

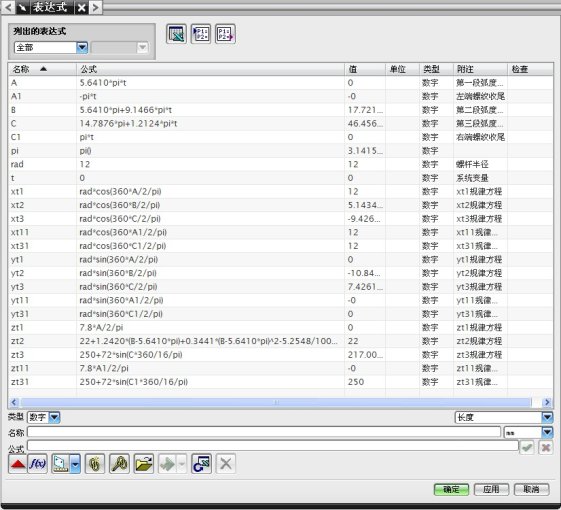

打开UG,新建一个模型文件,进入工具→表达式→从文件导入表达式输入上述表达式如图2所示。

打开UG,新建一个模型文件,进入工具→表达式→从文件导入表达式输入上述表达式如图2所示。

图 2 螺旋线参数方程的输入

再进入插入→曲线→规律曲线→根据方程→t→xt→yt→zt建立螺旋线,依次建立各段螺旋线,如图3所示。

图3 变距螺旋线生成

由于各段zt坐标存在计算误差,导致各段螺旋线间的分界点出现不重合的现象,需对螺旋线的弧度范围进行微调,再采用“桥接曲线”的方法,才能使到螺旋线间为圆滑过渡,不出现“断点”的现象。

1.2 绘制截面曲线

由于本螺杆在实际工作中是作为输送杆来输送具有一定厚度的小圆柱形零件,若直接按零件的截面形状绘制螺旋槽的截面,则会出现所绘螺杆与零件在传送过程中出现干涉的情形,与实际加工出的螺杆在形状上有所出入。根据本变距螺杆的实际用途、加工条件以及各段螺旋线的规律,可判定:实际中螺杆第一段的每个径向截面曲线保持不变,第二、三段每个径向截面曲线均是不断变化的。假设圆柱零件的厚度L足够大,可等效认为螺旋槽为圆柱零件沿螺旋线方向旋转切削加工螺杆形成的,即将圆柱零件等效为刀具,如图4所示。

图4 螺杆等效加工图

图4 螺杆等效加工图

假设螺杆某一径向截面处螺距为P,由上面分析可知螺距P是关于弧度的函数,即每个弧度都有唯一的螺距P与之对应。将等效刀具沿轴线方向分解为无数个加工面,即工件的每一处径向截面曲线是由L范围内的无数个加工面加工合成,截面曲线的每一个点都有对应的加工面与之对应,且该点为其对应半径为r的曲面上的极点。由于工件与刀具均为对称体,故径向截面曲线为左右对称。

对于螺杆截面曲线有:

![]() (1)

(1)

角度![]() (2)

(2)

![]()

右极点横坐标:![]() (3)

(3)

右极点纵坐标:![]() (4)

(4)

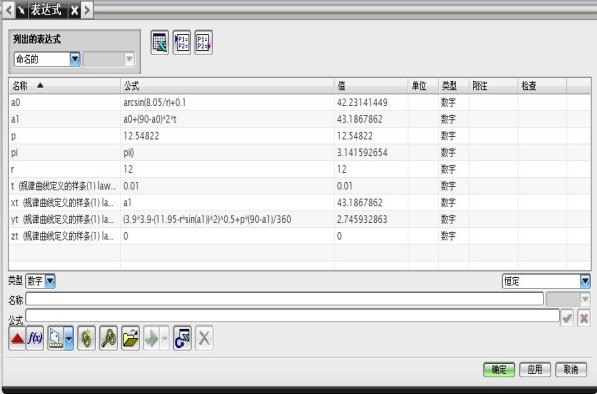

根据方程(1)~(4)可求得不同r、P值下的a-X曲线图。将方程(1)~(4)输入“表达式”中(如图5),由“规律曲线”命令绘制出X(a)曲线(如图6),可通过作两辅助线求出X(a)曲线的极大值, 并直接量得横坐标X在a为某值时有极大值,从而得出右极点坐标(a,Xmax)(如图7),则左极点坐标为(180°-a,Xmax)。同理,可求出该截面曲线在其他不同r值下的左右极点。依次方法,可对不同径向截面的截面曲线进行描点,然后用“艺术样条”命令依次连接各点,描点越多,曲线越精确。从而可绘出一组不同径向位置的截面曲线(如图8)。

图5 r、P取不同值时,X关于a的参数方程的输入

图6 r=12,P=7.8时,a-X规律曲线

图7 作辅助线求极大值点

图8 不同方位的截面曲线

1.3 扫掠螺旋实体

先在XC-YC平面作一直径为φ12的草图圆。求出各截面曲线后,在实体建模界面中,选择插入→扫掠→扫掠→自左向右选择界面曲线→选择变距螺旋线作为引导线→截面选型中,定位方法选强制方向,指定矢量选φ12草图圆,点击确定即可生成螺旋实体(如图9)。

图9 螺旋实体

1.4 构造螺旋杆

以直径为12的草图圆做截面曲线,拉伸一长度为250mm的螺杆实体(如图10)。由于螺旋实体初始螺距较小,螺旋实体有自交现象,如不处理,就无法进行布尔运算。可通过作辅助平面,用“拆分体”命令将小螺距部分分解为几小段,每段转过的角度不超过360°(以免发生自交),之后,以螺杆实体为目标实体,以螺旋实体为刀具实体进行布尔求差运算,就可形成与实际加工出来的变距螺杆一样形状的变距螺杆实体模型(如图11)。

图10 螺杆实体

图11 变距螺杆实体模型

1.5 后续造型

根据实际图纸要求,可利用“回转”及“布尔”命令对螺杆左端进行倒锥度处理,及利用“拉伸”命令进行其他造型,变距螺杆的最终造型如下图(图12)。

图12 螺杆最终造型图

2 变距螺杆精确建模的意义

2.1 变距螺杆的加工方法[1]

目前,变距螺杆的加工方法主要有铣切法、基于普通机床的刀具变速移动切削法、刀具变速移动切削法、变螺距螺杆的分段加工法、四坐标联动数控铣床加工法等。

铣切法结构简单、经济适用,但加工精度不高,不宜加工长螺杆。刀具变速移动切削法操作简单、生产效率较高,但需要设计凸轮装置,比较适合普通机床。刀具变速移动切削法的加工准确度及精度较高,但成本却远高前两种方法。分段加工法主要应用于长螺杆场合,加工容易、拆装方便,但加工效率较低。四坐标联动数控铣床加工法加工精度最高,加工周期短,但加工成本高于前面几种,一般只适用于精度要求高,批量较大的场合。

每种加工方法都各有优点和不足,追求高精度、高质量和高效率将是今后螺杆加的主流方向。随着计算机的迅猛发展,将会极大地推进数控机床的前进步伐,用四坐标数控铣床和车削中心等多种多坐标数控机床来加工变螺距螺杆,将会逐步取代前几种加工方法,成为主流的加工方法。

2.2 精确建模的作用

多坐标数控机床多采用如UG、Pro/E、CATIA等CAM软件进行加工编程,如何对零件进行精确地实体造型是用CAM软件设计编程加工此类零件的一个技术难题[2]。U G软件基于变量几何和参数化的复合建模技术,为复杂零件的造型提供了极大的方便。其强大的CAM功能适合机械行业实际,并能检验干涉,还能进行加工过程的动态仿真和模拟校核[3]。

本文在绘制出螺旋曲线后,根据螺杆的“等效加工”原理,利用微积分原理对变距螺杆截面曲线进行构造,设置了“扫掠”命令中截面定位方位,并通过分段布尔运算消除“自交”等来对变距螺杆进行精确造型建模。通过改变相应参数,即可生成其他变距螺杆。螺杆模型可通过UG软件进行加工编程后,导入数控机床直接铣削加工,对于曲面复杂的螺杆,此方法精度、质量、效率最高,具有较高的实用价值。

参考文献

[1]白宇,王平.变螺距螺杆的加工方法[J].现代制造工程,2008,(1):24~26

[2]成小军.变距螺杆基于UG平台的精确建模[J].机械工程与自动化,2010,(4):176~179

[3]蔺小军,任军学,史耀耀,田荣鑫.基于UG的变距螺杆造型与数控加工[J].航空制造技术,2003,(08):33~64