山东电力建设第三工程有限公司 山东 青岛 266000

摘要:汽轮机作为发电主要设备,掌握其安装工艺越来越重要。本文以ALSTOM 核电汽轮机低压缸安装工艺要求进行初步分析,对重要环节进行研究,希望促进汽轮机安装工艺进一步提高。

关键词:汽轮机;安装工艺;基本要求;分析研究;

一、概况:

ALSTOM 1089.075MW、1500r/min、单轴、半速、中间再热三缸四排汽凝汽式汽轮机由一个高中压合缸和两个双流的低压缸组成。每台低压缸外缸下半、外缸上半均由两段拼合而成,制造厂将其分体供货。低压外下缸采用无台板支撑方式(独立结构低压外缸支撑方式)直接坐落在凝汽器壳体(喉部)上并与其焊接形成刚性连接。低压缸内缸下半组合件通过两端轴承室的支承结构单独的支承在汽轮机平台上,内缸上半组合件坐落在内缸下半组合件上。低压缸内、外缸之间采用柔性O形密封环密封,在保证蒸汽不会外泄的同时又允许内、外缸相对运动。

二、ALSTOM核电汽轮机低压外缸安装工艺规范

1.低压外缸简介

低压外缸采用无台板结构且不承载低压内缸重量,外缸与轴承座分离,直接与凝汽器刚性连接布置方式。低压外缸主要由左右侧板、前后端板、前圆弧支撑、后圆弧支撑、中间腹板、钢架等组成。

低压外缸总共分上缸前中后三半,外下缸分前、后、左、右四半及中间组合式框架等组成。

2.1外下缸下半的前、后端板放入基础坑内,用调整螺栓来调整端板的标高级及水平、垂直度。将端板与侧板使用临时压板定位,测量标高、水平及对角线尺寸。将端板与侧板电焊牢固,拆除临时压板。正式焊接前后圆弧支撑。

2.2 外下缸组合式钢架就位找平,安装钢架与外下缸之间的撑管及连接板。检查调整焊缝间隙,清理打磨外上缸的水平中分面,外上缸前、后圆弧板支撑就位,紧固螺栓,检查中分面无间隙。

2.3 焊接工艺控制:为了汽缸在整个焊接过程中变形量控制,采取在汽缸四个猫爪及两个导向销处各安装两个百分表,来监控焊接过程的汽缸变形量,控制焊接工艺质量。焊接采用堆焊打磨、间歇性焊接、层层推进焊接等手段来保证焊接工艺质量。焊接控制目标:对角线最大偏差小于10mm;前后最大偏差小于10mm;左右最大偏差小于10mm.外上缸上半拼装焊接自由状态下汽缸水平最大间隙小于3mm;螺栓紧固后汽缸水平中分面间隙为0mm;汽缸中分面螺栓孔无错位,100%安装到位。

三、 低压内下缸就位、汽缸初找正工艺要求:

1.就位前对低压内缸进行清理、检查,外观检查应无气孔、裂纹、夹渣、重皮、焊瘤及机械损伤,水平中分面应光洁,无锈蚀、污垢,防腐层应全部除净;

螺栓孔、载丝孔应光洁,丝扣完整,无伤痕、毛刺,无错位,下栽丝扣应全部拧入汽缸法兰内;

2.紧固件硬度、光谱应符合制造厂规定,螺栓紧固先中间后两边原则进行。

3.在确认凝汽器内无低压内下缸就位后无法放入的部件后,将柔性密封环临时固定于低压内下缸两端,按设计尺寸要求就位低压内下缸,安装拉钢丝专用工具,以汽轮机基础中心线为基准拉钢丝进行低压内下缸的找正,确定低压内下缸的纵、横中心线与设计相符,横向中心线偏差不大于1mm.

关键点控制:纵向中心油挡洼窝测量要求为:

|a-b|≤0.10mm

|c-(a+b)/2 |≤0.10mm

调整低压内下缸标高及水平,标高与设计值偏差不大于5mm,纵向水平使之符合转子轴颈扬度要求、横向水平左右偏差不大于0.20mm/m。

4. 扣低压内上缸检查中分面间隙

扣合低压内上缸,冷紧三分之一联接螺栓,检查中分面间隙,0.05mm塞尺检查不得塞通,在汽缸法兰的同一断面处。从内外两侧塞入长度总和不得超过汽缸法兰宽度的1/3.

轴承是汽轮机重要部件之一,承受汽轮机转子产生的静载荷和各种因素引起的静载荷。该类型支撑轴承在圆周方向为调整,轴向摆动(调整)极小的设计特点,决定了轴瓦与转子的平行度质量控制对运行的可靠性起着至关重要的作用。

轴承解体前利用塞尺检查水平中分面间隙小于0.05mm,测量轴承横向截面的平行度,测量轴承的宽度,测量与调整装置的配合间隙军应符合设计要求;瓦块着色检查,无脱胎、裂纹、气孔、砂眼等现象;检查轴承下半背弧与压紧调整装置下半之间的接触,接触应良好均匀。

轴承平行度测量,将转子吊装并按图纸K值定位,使用内经千分尺测量轴瓦平行度,平行度偏差控制在0.10mm之内。根据平行度测量数据确定底部调整板、侧部调整板的研磨加工厚度。

关键点控制:⑴ 确保底部调整板的扬度要求与轴承基本一致;⑵ 安装时调整装置在轴承座内的位置与轴承在调整装置内的位置应保持紧靠同一侧(如电测或汽侧),从而减少因就位位置不准确而额外增加的平行度的偏差;⑶ 调整轴承平行度的同时需要保证转子轴径相对于油挡的中心位置始终在要求范围内。

对转子进行清理、检查:对转子的汽封、轴颈和联轴器进行外观检查,应光滑,无锈蚀、毛刺和裂纹,表面防护层无损伤;轮毂上平衡块、锁键及其他锁紧零件应锁紧,不松旷;

根据转子的加工记录复测转子轴颈椭圆度和锥度;轴径椭圆度与锥度控制在0.02mm以内。

利用转子起吊装置将转子安装就位,并以轴承箱油挡洼窝为基准,对转子进行找正,洼窝找正要求如下:

|a-b|≤0.10mm

|c-(a+b)/2 |≤0.10mm

转子找正过程中,测量调整转子轴颈扬度使之符合设计要求,调整过程可通过调整轴瓦调整垫片或低压内缸支撑圆垫铁来进行。

8. 隔板、汽封套、分流环等检查

清理隔板、汽封套、分流环各部分油脂,其水平结合面、隔板与汽缸间的接触面,以及安装汽封块的洼窝等部位,应无损伤、油漆、锈污并应清理露出金属光泽;检查静叶片应无铸砂、焊瘤,外观检查应无裂纹,边缘平整,无卷曲或突出且不得松动;隔板、阻汽片应完整无短缺、卷曲,边缘应尖薄,下隔板的疏水孔用压缩空气吹扫,以保证畅通;

将隔板、汽封套、分流环进行预安装,检查中分面间隙,同时检查上下半的定位销、键与其对应的槽孔配合不应过紧或过松。

9. 隔板、汽封套、分流环等下半安装找正

将隔板、汽封套、分流环下半安装就位;安装拉钢丝装置,以支持轴承油挡洼窝为基准找正钢丝;以找正的钢丝为基准,对下半隔板、汽封套、分流环进行找正,找正要求如下: |a-b|≤0.05mm |c-(a+b)/2 |≤0.05

扣合上隔板、内缸上半测垂弧,将上隔板,内缸上半吊装就位,把紧内缸中分面螺栓,拉钢丝测量缸体的垂弧值,作为下一步汽封间隙测量调整的参考值。

10.低压端汽封安装、低压端汽封间隙测量调整。

利用压铅丝的方式测量低压端汽封体间隙(上、下、左、右间隙值),通过与步骤5.9中测得的垂弧值进行对比计算,并根据设计要求对低压端汽封体进行调整,调整完毕,紧固端汽封体下半部分垂直结合面的螺栓,然后对端汽封体下半的定位销孔进行配钻、铰孔,并配准其定位销;

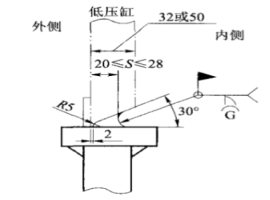

汽轮机通流间隙调整直接影响汽轮机经济性运行,是汽轮机安装中最关键的环节之一。为确保高效率,进入的蒸汽应尽可能多地冲击叶片,而不是流过叶片或通过轴间隙泄漏掉。因此,汽轮机动、静之间的径向间隙应按照设计值下限调整,以保证汽轮机最大效率。汽轮机径向间隙设计值误差范围很小,因此要认真仔细调整,确保径向间隙调整的精确性。图1。

1内缸 2静叶片 3动叶片 4汽轮机大轴 5压紧 6密封条 7压紧件

将低压转子吊入缸内,根据设计要求对低压转子进行轴向定位。测量汽缸通流间隙。测量通流时,主要是半缸状态下(低压内缸下半+下隔板+汽封体下半+低压转子)测量通流部件径向左右间隙、底部间隙以及轴向通流间隙;

测量轴向通流间隙前应将下隔板推向出汽侧,确保下隔板出汽侧与汽缸上的隔板槽贴紧;

测量径向左右间隙可用塞尺进行测量,下部径向间隙利用压铅丝的方法测量,已获得最准确测量数据;如果轴向通流数据不符合设计要求,则将数据整理好后发送给制造厂,由制造厂确定修理方案;

12.低压内缸扣盖、对轮找中:

通流间隙测量调整结束后,安装就位低压内上缸,把合中分面连接螺栓,测取隔板、汽封套等与缸体之间的径向膨胀间隙值,如不符合设计要求,将测量结果交设备制造厂家,确定处理方案。

膨胀间隙测量调整结束后,进行低压缸内缸的试扣缸工作(要求按照正式扣缸程序进行),扣缸结束后,进行对轮中心的找中工作。

14. 低压外缸与凝汽器焊接连接

轴系找中心完毕,低压内缸下半组合件最终定位后,根据内缸的定位情况,调整低压外下缸与低压内缸的相对位置。

在适当位置临时固定低压外下缸,复查其位置,调整上喉部与低压外下缸间焊缝至符合要求,进行凝汽器喉部与低压外缸的焊接连接工作。

为了减少焊接应力引起的变形量,使变形对汽轮机产生影响减至最少,并确保严密性,以免造成蒸汽外泄,特制订以下焊接方案。

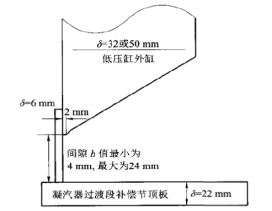

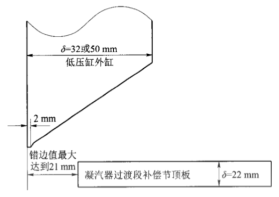

接缸焊接接头具体连接型式如图1所示,于其它机组相比由于整体尺寸大小、结构厚度不一、支撑管及支撑板的数量也少,整体结构刚度较小,自由度较大;焊接接头采用是单边V型坡口的T型接头,并且在不同施焊部位将表现出极不均匀的相对尺寸,连接部位在不同施焊位置的相对间隙与设计值相差较大,部分位置的对口间隙超过设计值较多,整个焊缝的填充量较大(见图2).另外经现场核实凝汽器过渡段补偿节尺寸偏小,造成低压外缸与凝汽器膨胀节顶板接口错边(见图3).

接缸示意图1 接缸焊接接头示意图2

接缸接头错边示意图3

焊接过程中减小及控制变形的主要措施有:1)采用能量集中和热输入量小的焊接工艺方法,凝汽器过渡段补偿节顶板堆焊及焊接,采用熔化极混合气体保护焊MAG焊方式。2)采用对称焊接方式;3)对焊缝分段,并选择合理的焊接顺序;4)采用小锤敲击中间焊道;5)采用反变形法;6)利用胎夹具刚性固定变形。

15. 揭缸复查各间隙

凝汽器与低压外缸焊接连接结束后,打开低压内上缸,检查缸内各部件通流间隙、配合间隙等应符合图纸设计要求,若不符合则重新调整。

16. 汽轮机扣盖

汽轮机正式扣大盖前应将扣盖所需的设备零部件,预先进行清点检查,无短缺或不合格的情况,并按一定的次序放置整齐;

扣盖用的工具和器具应仔细清点,扣缸过程中安排专人管理、施工前后进行登记,扣完盖后应再次清点,不得遗失。

17. 复查对轮中心

汽轮机扣缸完成、管道及附件安装连接完毕后,复测汽轮机轴系中心,若偏差值超标可通过适当调整垫铁或轴瓦垫片厚度进行修正。

四、结束语

核电汽轮机安装具有安装工艺要求高、施工工艺复杂等特点。安装质量问题有可能造成汽轮机运行安全隐患。为此,严格把控汽轮机安装工艺规范和过程质量控制,尤其显得格外重要。

参考资料:

《AP1000核电厂凝汽器与低压缸接缸焊接工艺及变形控制》中电投电力工程有限公司 陈箭

《核电汽轮机安装工艺与关键问题研究》海南昌江核电 郑利娜 董华勇

《1000MW核电汽轮机机组现场安装介绍》上海电站设备有限公司汽轮机厂 张国永