内蒙古包钢钢联股份有限公司工程服务公司 内蒙古 包头 014010

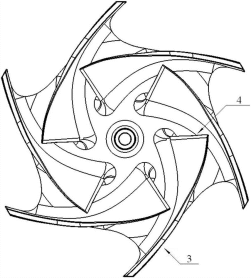

【摘要】风机叶轮焊接中,为防止叶轮变形,一般先将叶轮后盘与叶片、前盘与叶片点固成形,然后用胎具进行刚性固定后再焊接。该方法由于叶轮前、后盘间距小,会增加焊接难度,同时还会增加焊后清理和检查的难度;单纯使用刚性固定法控制变形,容易造成焊后存在较大的残余应力,会对叶轮安全运行带来隐患。

因此加强对焊接角焊缝的认识、完善相关技术标准、严格执行焊接工艺,加强对角焊缝的焊接检验,成为提高角焊缝焊接质量有效方法。

【关键词】焊接 焊接变形 控制变形 焊接工艺 角焊缝焊接

角焊缝和对接焊缝是焊接结构连接的最基本和最重要的接头形式。角焊缝和对接焊缝相比较,其焊接工作量要大得多,由于结构形状和受力情况不同,它可能承受不同的力,如:拉力、压力、剪力、弯矩等焊接工位较多,角焊缝受力状况比对接焊缝差得多,尤其是焊缝根部和焊趾部位会形成巨大的应力集中,往往是形成开裂的主要因素。

1. 风叶轮焊接时存在的主要问题

1.1风叶轮矫正或补焊过程中,影响跳动和晃动的因素:

1)在解体时拉出风叶轮专用工具顶着猪嘴压拉,导致受力不均;

2)焊补时轴芯周围和球面型板产生裂纹;

3)补焊产生的气封环(猪嘴)的另外一边轴芯板变形。

1.2.焊接变形的原因:

1)叶片与前(后)盘为角焊缝形式,焊接时焊缝角变形会造成叶片的偏斜,影响叶轮的质量,严重时造成前(后)盘严重的偏心。

2)叶片与前(后)盘焊接时,会造成前(后)盘的波浪变形,影响叶轮的质量;

3)焊后残余应力过大,会造成叶轮运行中应力释放,产生新的变形而破坏了原有的平衡,因此在焊接时必须控制好角焊缝焊接的角变形,减少波浪变形,并消除残余应力。

1.3叶轮焊接中可能产生的变形情况

1.3.1叶片与前、后盘为角焊缝形式,焊接时焊缝角变形会造成叶片的偏斜,影响叶轮质量,严重时还会造成前盘与后盘偏心,影响整体的安装质量;叶片与前、后盘焊接时,会造成前、后盘的波浪变形,影响了叶轮质量;焊后残余焊接应力过大,会造成叶轮运行中的应力释放,产生新的变形,破坏了原有的平衡,从而造成风机的运转振动和温升超标,严重时会造成风机叶片飞出,造成事故。因此,在组焊的工艺上必须得控制好角变形,减少波浪变形,并消除残余应力。

1.3.2叶轮焊接变形分为焊接过程中变形和焊后变形(即焊接残余变形),其中焊接残余变形包括纵向收缩变形、横向收缩变形、角变形、弯曲变形、叶片扭曲变形、前盘边缘波浪变形等。叶轮的变形主要是轮盖外圆呈波浪形。引起变形的原因是薄板焊接后存在于板中的内应力,在焊道附近是拉应力,离干焊道较远的两侧区域是正应力,如拉应力与正应力之间的压力差值较大,平板的材料组织失去稳定,就发生波浪变形(平常所说的荷叶边)。

通过对大型风机叶轮开裂问题进行分析,其中出现问题主要是以薄弱部位为主,其常常在焊接的过程中出现一定的热量影响,由此可以发现平衡块的焊热影响到风机叶轮的薄弱部位,也造成了风机叶轮在运行中裂缝的出现与扩大,更是产生了裂缝进一步加深和扩大的现象。因此在目前的焊接工作中,我们对于焊接组织性需要进行全面系统的分析,并且根据工作中存在的种种质量问题加以总结和研究。

2.控制风叶轮焊接时变形的措施

(1)将叶片与后盘进行点固(拼焊),调整好叶片与后盘的角度,然后将后盘旋转到平台上,用固定夹具对后盘进行刚性固定。考虑到焊接时焊工都习惯采用从内圈向外圈方向焊接,从而会产生径向翘曲的情况。

(2)在内圈固定前先在内圈下垫块5厘厚的钢板,形成2b-3b的预置变形量。焊接前,在叶片上端用12厘厚的钢板(剪切成2厘宽的长条,长度视叶片间距选择)点固一圈。焊接时选择2名以上的焊工同时施焊,并采用对称分段焊接的方法(即将叶轮在圆度上进行均分,2名焊工施焊时角变形方向相互抵消)焊接时要求焊接工艺参数相同,焊接速度相同。

(3)焊接角变形的方向相对,角变形量基本相似,角变形就可以通过叶片上端的固定板条相互抵消,从而解决了叶片角变形的问题。

(4)采用分段焊接.并且在焊接过程中严格控制了焊接参数的选择,从而减少了在圆周方向上的后盘波浪变形,也减少了焊后残余应力量。叶片与后盘焊接好后,进行清理和检查合格后要按焊接顺序,在径向用火焰进行均匀加热,温度应在退火温度范围内,这样就消除了部分焊后残余应力。

3. 角焊缝焊接叶轮裂纹工艺

在焊前一般需进行预热,焊后要进行热处理消除应力。根据风机叶轮的实际情况,采用焊前适当预热、焊后火焰加热热处理消除应力并保温缓冷的措施,为防止叶轮变形采用双面对称焊接(分叶轮内、外侧焊接)工艺。其修复工艺如下:

1)在裂纹头部钻(8~10)的止裂孔,以防止裂纹延伸。

2)沿裂纹方向用角向磨光机打磨叶轮前盘内侧裂纹,并延伸至止裂孔位置,打磨宽度为8~10m,深度为6mm左右,V型坡口;焊前对坡口及周围20岫的范围内清除油、锈等。

3)焊前用火焰加热方式对焊补部位预热150°左右;焊接电源直流反接,焊条选用64.0mm,焊接电流为130~140A。焊接时采用短弧操作;焊完后采用火焰加热方式进行热处理。加热温度650℃,加热30min左右然后保温缓冷。冷至室温后用角向磨光机对焊补部位焊缝进行打磨。打磨至与母材平齐。

4)用前述操作方法对叶轮前盘外侧开裂部位进行修复,与内侧焊补部位对称焊接,以减少叶轮的变形。

5)用30~40mm的圆钢围成圆环,圆环外径距离前盘出口边(即叶轮外圆的边缘)约60~80mm。用等距离隔段焊接的方法将其焊在风机叶轮的前盘上(焊接工艺与前面裂纹的焊补工艺相同)。以增加风机叶轮的刚性,防止再次产生裂纹。

6)随机转动叶轮,检查叶轮平衡。

4.结论

采用角焊缝焊接风机叶轮,延迟裂纹的产生是完全可以避免的。首先,应注意点固焊焊缝的质量,尽可能防止强行组合。焊接时,应正确地执行工艺规范,对后盘叶片的角焊缝可采取行之有效的措施,焊接过程中,在保证焊条正常熔化的条件下,尽量采用小电流、短弧、窄焊道、较慢的焊速施焊,焊条不做横向摆动,力求对角焊缝能最大限度的焊透,以减少应力集中的不利影响。焊后可用机械方法对角焊缝表面进行打磨,从而改善焊缝的外观成形。若条件许可,对叶轮可进行整体清除应力退火处理,可使焊接残余应力的峰值大幅度下降,降低焊缝金属中的扩散氢含量,改善焊缝的组织性能;其次,要注意应用接头与母材等强原则,选用低于母材强度,且塑性高,抗裂性好的焊接材料,焊接时,在不产生裂纹的情况下,每个焊层尽量薄,一般不大于焊条直径。每条焊道的引弧、收弧处要错开,收弧时填满弧坑,可降低焊接难度,易于获得较为满意的结果;第三,适当提高后热处理温度,延长后热时间,即可改善焊接条件,又可促使氢的充分逸出,同时还有消除应力的作用,同时采用多层焊方法施焊,每层焊缝之问具有附加热处理的作用,以防止延迟裂纹的产生。