(中国石油化工股份有限公司金陵分公司,江苏南京 210033)

摘要:往复式压缩机十字头与活塞杆连接大部分采用螺纹连接液压紧固的方式,此连接方式在检修拆分活塞杆与十字头体时,经常出现紧固螺母与压力体丝扣咬死,使螺纹套无法从十字头体中取出的情况。此外,密封圈在冬季打不上压的情况也时有发生。本文主要研究紧固螺母、定位环、压力体等零件改造,增强液压连接紧固部件实用性。

关键词:往复式压缩机;十字头;活塞杆;液压连接紧固部件

1引言

往复式压缩机时广泛应用于炼油化工行业中的一种重要设备,十字头是曲柄连杆机构中将驱动机的旋转运动转化成往复直线运动的重要部件。其中十字头与活塞杆的连接紧固性对于压缩机的稳定运行至关重要。十字头与活塞杆连接方式由许多种,主要包括螺纹连接、联轴器连接、法兰连接和楔连接。

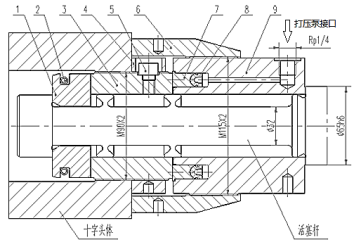

图1是螺纹连接中的一种形式,其特点是十字头与活塞杆以螺纹连接,采用液压方式紧固。大部分的往复式压缩机其活塞杆与十字头的连接都采用液压拉伸的方式来紧固连接。但往复式压缩机此种紧固连接方式在检修拆分活塞杆与十字头体时,经常出现紧固螺母与压力体丝扣咬死,使螺纹套无法从十字头体中取出的情况,只得将活塞杆割断。割断活塞杆与压力体,不仅增加维修难度,延长维修时间,还增加了维修费用。此外,密封圈在冬季打不上压的情况也时有发生。因此,本文主要对紧固螺母、定位环、压力体等零件进行改进研究,增强液压连接紧固部件的实用性。

2液压连接紧固部件概述

1.止推环 2.弹簧 3.螺纹套 4.定位环 5.螺钉 6. 紧固螺母 7.压力体活塞 8.密封圈 9.压力体

图1 液压连接紧固部件

液压连接紧固部件,由止推环、螺纹套、压力体活塞和紧固螺母组成。安装时,活塞杆穿过填料和刮油环后,将液压连接结构的零件按图1从右到左的顺序安装在活塞杆上。止推环由两瓣组成,两瓣止推环组合在活塞杆上,由弹簧固定。

主要工作原理:手动超高压油泵产生的高压油通过高压油泵接头进入压力体的油腔内,推动密封圈与压力体活塞向前运动,通过止推环作用在活塞杆肩部,使活塞杆长度变长,紧固紧固螺母至十字头体端面,实现机械定位;卸压后,由于活塞杆的弹性变形所产生的巨大弹性预紧力紧紧地作用在螺纹套、紧固螺母与压力体之间的连接螺纹上,使螺纹不产生相对转动,从而实现了活塞杆与十字头的紧固连接。

3改造情况

3.1螺纹套、压力体和紧固螺母的改造

从材料的选择和螺纹数据这两个方面展开分析。

一、材料方面

通过对液压连接结构中每个零件的材料选择分析发现,带有螺纹套、压力体和紧固螺母这三个零件,其材料为42CrMo和35CrMo的合金钢,螺纹均为车制加工而非滚制加工。合金钢42CrMo调质处理后的强度很高,零件的材料强度越高,零件本身还带有螺纹,在承受交变载荷时的抗疲劳强度越低,甚至低于普通碳钢的抗疲劳强度。通过适当降低材料的硬度,改善螺纹的受力情况,使载荷分布的状况有所改善,这样能提高螺纹的承载能力和疲劳强度。

1978年3月,日本高压气体保安协会制定的关于高压气体管道的标准2.3.7(3)中规定,作为螺栓材料禁止使用过去广泛使用的铬钼钢SCM制造高压法兰螺栓。而SCM系列材料对应整个的材料牌号是15CrMo、20CrMo、30CrMo、35CrMo和42CrMo合金钢。文献统计表明,对合金钢材料螺栓延迟断裂的案例较多,而普通碳钢螺栓断裂的案例却不见记载。

通过分析,对螺纹套、压力体和紧固螺母的材料选择,由原来的42CrMo合金钢改为采用45碳钢。

二、螺纹数据方面

有螺纹结构的零件在承受较大交变载荷的状态下,在设计时应设法降低螺纹的应力系数,即采取增大螺纹的圆角半径是有效途径,普通螺纹的圆角半径为0.125P,P为螺距。

螺距为2mm的圆角半径:0.125×2=0.25mm

螺距为3mm的圆角半径:0.125×3=0.375mm

螺距为4mm的圆角半径:0.125×4=0.50mm

通过对比看出,螺距不同,螺纹根部的圆角半径就明显的不同,若想要应力集中系数减小,提高螺纹的承载能力,就应采取加大螺距的办法。

下面再通过单个螺纹截面积的对比来看承载能力的大小:

螺距为2mm的单个螺纹截面积:2×2cos30°÷2=1.732 mm2

螺距为3mm的单个螺纹截面积:3×2cos30°÷2=3.897 mm2

螺距为2mm的单个螺纹截面积:4×2cos30°÷2=6.928 mm2

通过对单个螺纹截面积的比较发现,螺距为3mm的截面积是螺距为2mm的 截面积的2.25倍,螺距为4mm的截面积是螺距为2mm的截面积的4倍。

由此可以得出如下结论,螺距为3mm的单个螺纹的承载能力比螺距为2mm的大1.25倍,螺距为4mm的单个螺纹的承载能力螺距为2mm的截面积的大3倍。

原设计的螺纹套、压力体和紧固螺母的螺纹螺距是2mm, 活塞杆与活塞的连接端的螺距就是4mm,活塞杆的材料是42CrMo,没有发生过螺母拆卸不下来的情况。增大细牙螺纹的螺距,是从螺纹本身上减小应力集中和增大螺纹承载能力的最有力的保证,也是从设计上解决液压连接结构拆卸不下来的最根本的方法和途径,比改变零件材料所产生的作用和效果要大。

通过分析,将螺纹套、压力体和紧固螺母的螺纹螺距由2mm改为3mm。

3.2定位环的改造

图1中定位环的主要作用:活塞在气缸内的内外止点间隙值,取决于螺纹套旋入十字头内的位置以及活塞杆尾部产生的弹性伸长量。由于活塞的止点间隙较小,在首次确认螺纹套位置后初测止点间隙时,有盘车撞缸风险,因此缸盖先不装配,止点间隙值预留足够大,然后逐渐调小止点间隙。为提高下次检修在此环节的装配效率,在螺纹套加工定位螺钉孔,将螺纹套旋入十字头内的位置固定。下次检修装配时,将定位环与螺钉安装在螺纹套上,旋入螺纹套,使得定位环与十字头轴颈端面贴合,不需再调节止点间隙。做到装配人员不依赖于拆卸时对螺纹套位置的记忆或标识,可将活塞杆一次装配到位。

但是若活塞杆或是压缩机的中体、接筒、缸座等零件,加工尺寸出现偏差较大时,在装配轴向累积超差≤±10mm,都能通过安装时螺纹套的旋入或旋出,来保证止点间隙的准确性。通过对定位环进行改造,即使在其他零件加工尺寸存在偏差的情况下,也能保证下次检修时活塞杆的一次装配到位。

取消螺纹,设计成光滑的内孔配合结构,并且8~12个定位孔与一侧的距离应依次增加1mm,满足轴向移动功能。将螺纹套的定位螺纹孔设计成4~6个,并且与一侧的距离也依次增加1mm,这样与定位环相配合,就能增加了中体、接筒、缸座和活塞杆等零件制造时超差或安装时的累积误差的适应性。

图2 螺纹套(3)、定位环(4)

要消除定位环在往复运动时产生的冲击力即往复惯性力,定位销与定位孔的间隙要保证≤0.15mm。定位钉与定位孔的间隙虽然很小,若采用原设计的材料35碳钢,则重量显得很重,压缩机运行时定位环会产生几十千克的冲击力,不符合设计要求。将定位环的材料改成塑料材质,根据最大往复惯性力Imax=mrω2(1+λ)/9.8的公式计算,活塞力为10吨时,塑料定位环的最大往复惯性力为3kg,活塞力为80吨时,塑料定位环的最大往复惯性力为5kg。为了化解掉定位环产生的3~5kg的冲击力,在安装时调整完活塞与缸座的止点间隙后,涂抹胶粘剂后将定位环粘牢在螺纹套上,这样在压缩机运转时定位环就不会产生窜动。

3.3紧固螺母的改造

在紧固螺母上用激光打上角度刻度线,2°一格线,以10°为单位刻上数值,同时在压力体上也用激光打上1、2、3、4、5、6的刻度线。将螺纹套旋入十字头体,按规定调整活塞与缸座的止点间隙数值,旋紧紧固螺母,使其与十字头体贴合,并将紧固螺母与压力体的水平位置的角度刻度线数值做记录。将油泵与压力体连接好之后,打压至150MPa,使活塞杆伸长,旋紧紧固螺母,使其与十字头体贴合,记录旋转完毕之后的紧固螺母水平位置的角度刻度线数值。通过紧固螺母旋转的角度数值,计算出活塞杆的实际伸长量,来验证活塞杆伸长量的理论计算数据的准确性,是否有偏差。

图3 紧固螺母(6)、压力体(9)

4总结

通过对紧固螺母、定位环、压力体等零件的改造,解决了紧固螺母与压力体之间丝扣故障咬死的问题,避免因无法拆卸而破坏割断活塞杆的损失及安全隐患,大大提高了检修的效率,节约了检修时间。同时也解决了密封圈在冬季打不上压的情况,提高了十字头与活塞杆连接的可靠性。

参考文献

[1]罗杨[1],庄小云[1],施小军[1],.6M32型氢氮气压缩机十字头液压连接紧固部件的改进[J].小氮肥,2016,44(4)

[2]翟斌[1],马波[1],孙亚玲[2],.往复式压缩机活塞杆与十字头连接螺纹松动故障的运动特性研究[J].机械强度,2016,38(6)

[3]徐月兰[1],.一种活塞杆与十字头连接结构的改进[J].压缩机技术,2015,0(A01)

[作者简介]李群(1991-),女,山东东营人,硕士研究生,主要研究方向为动设备检修和故障诊断。