(中石化第五建设有限公司,广州510145)

摘要:钢筋混凝土作为一种优秀的建筑材料,在石化行业中应用广泛。预制钢筋混凝土施工可以提高施工效率、提高质量、降低成本、加强施工安全等优点。文中对“门”型预制钢筋混凝土吊装施工进行分析,通过吊装计算合理选择吊点、吊具指导现场作业。

关键词:“门”型预制钢筋混凝土 框架吊装 脱模吊装吊装计算

1.概述

钢筋混凝土在石化行业中具有良好的耐腐蚀性能、强度和可塑性等优点,因此被广泛应用于石化装置管廊结构中。

预制钢筋混凝土施工是一种高效的新型建筑技术。南京扬子石化某项目管廊采用钢筋混凝土结构,钢筋混凝土结构成“冃”型(以下称“门”型),即柱子间的横梁也是钢筋混凝土,在施工过程中,预制成“门”型框架有利于提高施工效率、提高质量、降低成本、加强施工安全。

2.施工过程及计算要素

在施工过程中,“门”型框架的脱模、就位安装必须通过起吊实现,由此需要解决“门”型框架在受力状态下的抵抗性能,确定吊点位置及规格,吊装操作采用的安全措施。

“门”型框架不同于柱子,框架不便运输,因此选择在现场进行预制,构件起吊时应达到一定强度(文中计算按设计强度)后方可进行脱模、吊装。

构件的吊点大多数是在混凝土内埋吊环,个别特殊情况也可以利用构件中预留空洞或设其他埋设物系挂。

构件起吊时,钢丝绳与构件水平面所成夹角的大小对附加弯矩的影响很大,因此可以选择用较长的钢丝绳或者使用吊装平衡梁的施工措施减小上述的不利影响,一般规定上述夹角不应小于60°。

考虑到施工过程中脱模粘附、震荡等因素影响,对构件的重量计算一般取K=1.5的系数进行增值。脱模之后的吊装由于无动力产生,构件重量则K=1.1进行验算。因此整个施工过程中,最危险的过程处在脱模阶段。

3吊装受力分析

3.1重量计算

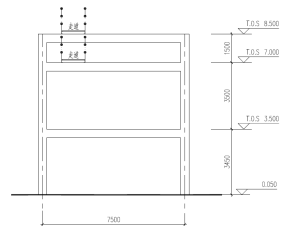

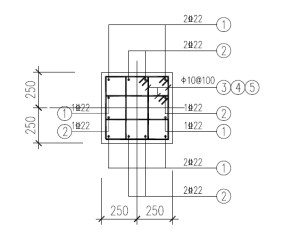

南京扬子石化某项目管廊总计91轴,“门”型框架较多,规格尺寸有大有小,还有形状复杂的,本文选取重量最大、规格尺寸最大的进行分析计算。如图1所示,“门”型框架7.5m*10.5m(地下基础2m),含有三条横梁;柱子截面0.5m*0.5m,横梁截面0.6m*0.35m。图2为柱子配筋图。

图1 图2

混凝土等级为C30,钢筋HPB300(A),钢筋HPB400E(C),为方便计算框架重量,计算时取密度2.5t/m3。

G=ρ*V=ρ*(2*V柱+3*V梁)=24.15t

其中柱子单重G柱=6.5625t,合65.625KN

横梁单重G梁=3.675t,合36.75KN

3.2吊点位置设置计算

“门”型框架预制完成后涉及脱模和吊装,由考虑到框架的形状和吊装工艺,采用两台吊车进行吊装,因此需设置主吊点和溜尾吊点。主吊点设置在柱子顶部,溜尾吊点的设置位置需考虑降低柱子的弯矩及悬挑部分的长度。

根据钢筋混凝体构件实用施工计算手册(以下称计算手册)关于矩形截面悬臂的极限长度a1(混凝土)可查下表1:柱子截面h=0.5m,混凝土为C30,a1=3.87m。实际柱子是钢筋混凝土,a1比3.87m还大。

矩形截面悬臂的极限长度a1(m) 表1

h | 混凝土强度等级 | ||||

(m) | C20 | C25 | C30 | C35 | C40 |

0.3 | 2.67 | 2.89 | 3.09 | 3.28 | 3.42 |

0.4 | 3.09 | 3.34 | 3.57 | 3.78 | 3.95 |

0.5 | 3.35 | 3.62 | 3.87 | 4.1 | 4.28 |

0.6 | 3.5 | 3.88 | 4.14 | 4.4 | 4.59 |

0.7 | 3.81 | 4.12 | 4.4 | 4.67 | 4.87 |

根据上述数据,溜尾的吊点设置在距底部3.5m处,采用吊环。

3.3吊装计算

“门”型框架脱模后直接利用单主机滑移递送法将框架立直,摘除溜尾吊点连接后直接通过主机吊装就位插入杯口基础安装。

脱模施工中,采用两台吊车两根平衡梁吊装(见图3),因此受力方向竖直向上,由于“门”型框架的对称性,可简化为单侧柱子的受力分析,中间横梁可化为集中荷载。由此可以将模型转化为图4所示简支梁受集中荷载和均布荷载。

其中P1=P2=P3=G梁*K/2=27.5625KN,W1=G柱*K/L=9.375KN/m,此时K=1.5,L=10.5。

图3图4

通过力学计算软件MDSolids算出:Fa=102.97KN,Fb=78.16KN;

柱子受最大弯矩Mmax=86.18KN·m。

柱子截面见图2,根据计算手册查或计算

![]()

![]()

![]()

![]()

其中![]() 为钢筋弹性模量与混凝土弹性模量的比值;

为钢筋弹性模量与混凝土弹性模量的比值;![]() 为混凝土弯曲抗压强度设计值,

为混凝土弯曲抗压强度设计值,![]() 为纵向拉筋强度设计值,

为纵向拉筋强度设计值,![]() 为混凝土抗拉强度设计值,

为混凝土抗拉强度设计值,![]() 为外层钢筋面积,

为外层钢筋面积,![]() 为内层钢筋面积。

为内层钢筋面积。

![]()

![]()

起吊时对柱子截面的抗裂性进行验算:

其中![]() 为截面抗弯模量塑性系数,矩形截面

为截面抗弯模量塑性系数,矩形截面![]() 取1.75;

取1.75;

故起吊时满足抗裂性能要求。

3.4吊环设计

吊环必须选用具有一定塑性性能的材料,作吊环计算时,每个吊环可按两个截面计算,在构件的自重标准值作用下,吊环拉应力不应大于50N/mm

2(已考虑动力系数)。

因此一个吊环可吊重![]()

Q为吊环吊重,单位KG;d为吊环直径,单位mm。

根据上述计算数据,主吊力Fb=78.16KN,溜尾力Fa=102.97KN,

经过计算,主吊使用Φ36mm的钢筋作吊环,溜尾使用Φ32mm的钢筋作吊环。

4吊装施工

“门”型预制混凝土框架采用吊装平衡梁,有不仅提高了吊装安全性和效率,同时也有利于减少构件的损坏和损失发生。同时还可以进一步优化吊点设置,如图5所示,框架顶部一侧多出两米,此时不便设置吊环作为吊点,因此可以考虑内埋管件预留孔,通过销轴配合小型平衡梁完成吊装施工任务。

图5图6

5结语

“门”型预制钢筋混凝土在施工中有较多的优点,但也要因地制宜。通过吊装计算合理设计吊点和设计工装可以为项目施工提供更安全、高效和经济的方案。预制场地提前规划在现场,便于构件脱模、吊装就位,更有利于节约成本和时间。

参考文献

[1]傅钟鹏.钢筋混凝土构件实用施工计算手册[M].北京:中国建筑工业出版社,1995:440-487.

[2]石仁生,尤海平.关于大型预制柱制作与吊装的探讨[J].安徽建筑,2000,1:57-58.

[3]金乃.装配式桥梁预制立柱吊装吊点的必选[J].中国市政工程,2018,(3):38-41.

[4]吴焕娟,黄清杰,蒋勤俭,孙源泽.大型预制柱吊装技术研究[J].混凝土与水泥制品,2018,(12):75-80

![]()