福建龙净环保股份有限公司 福建龙岩 364000

摘要

针对多驱带式输送机启动电流冲击大、电机功率不平衡导致的输送机故障和使用寿命缩短现象,本文介绍了一种创新的控制策略,专为带式输送机量身定制。这一策略结合了三个核心要素:首先是“预紧措施”,用于保障启动前的系统稳定;其次是“S曲线启停控制”,这一方法致力于使启动和停止过程更加平滑;最后是“功率平衡调整”,旨在提高能源效率。该策略的总体目标是确保输送机在启动过程中运行平稳,并在此过程中实现能源的最优利用。

引言

随着工业化生产现代化水平的逐步提升,近年来,长距离带式输送机凭借“低成本、大运量、低污染、适应性强”等优势得到广泛应用,逐步替代公络运输,在矿区、电力、冶金、建材、港口、粮食、化工等行业得到了广泛运用。

在用于长途运输的皮带输送系统中,为了确保有足够的牵引力,通常会在系统的起始端、终点端及中间部位安装多个电机来共同驱动。但是,启动这些复杂系统时,常面临着电流突增的问题。由于输送带是由柔性材料制成,多电机同时工作的效率往往不是最佳的,这会导致电力分布不均,进而可能造成输送带的拉力发生急剧变化。这种力的变化可能导致皮带打滑或系统振动,甚至可能引起系统频繁出现故障并停机。

系统构成

凭借在带式输送系统行业积累的丰富经验,龙净环保公司开发出了一款创新的多驱动协同控制系统。这一系统融合了自动控制技术、传动技术和通信技术。通过利用总线技术,该系统能实时监控并收集关键的变频器数据,如电流、转矩和转速,并对这些数据进行实时的动态分析和处理。系统采用了一种独特的三重控制策略:结合“预紧措施、S曲线启停控制和功率平衡调整”,有效地实现了变频器转速的实时动态调整。这样,即使在多电机驱动条件下,长距离皮带输送机也能保持功率平衡和稳定运行。

龙净环保公司自主研发的协同控制系统由若干关键部件组成,包括协同控制柜、变频器和电机等主要设备。

图1 多驱协同控制系统

多驱动协同控制系统采用MODBUS协议与上层系统进行通信,适用于多种PLC/DCS操控系统,也可以直接与上位机系统进行通信。采用总线通信方式与底层变频器进行信息交流,兼容各类质牌的变频器。

这个系统还能够被上层系统来进行监控,也可以在脱离上级系统的前提下独立运行,也可以独立实现对带式输送系统的多驱动协同控制。系统具备操作简便、反应迅速、准确度高、适应性广泛等优势,能够有效地处理多驱动器控制功率不均衡现象。

控制策略介绍

1、预张紧措施

输送带启动初期,驱动装置的张紧力度及滚筒的摩擦力各有差异,为了尽快实现各驱动部件张紧力的均衡,防止启动过程中发生打滑等问题。因此,在启动输送系统之初进行预紧固是至关重要的。

在预紧阶段,输送机以低频方式启动,主电机启动频率稍高于从电机转速,逐步实现电机频率的调整,使其与主电机频率保持一致,从而完成预张紧环节。实现输送带紧绷力稳定上升,最终达到最大拉力。

2、S形曲线启停控制

S型曲线启停能够显着降低输送机在加速和减速过程中产生的冲击,使启停过程更加平稳。电机将逐步攀升至额定转速,历经S形曲线启动阶段。

3、功率平衡调节

当主电机达到额定转速之后,进入功率平衡调整阶段。多驱动输送机分为同轴刚性连接和异轴柔性连接两种电机连接方式。针对这两种方法,实施各自的功耗平衡管理策略如下:

(1)同轴刚性连接——运用转矩同步和速度限幅方式

主机采用速度控制方法,采用转矩跟随控制方式来实现机器人的运行,以主机实时转矩为追踪目标,将主机速度作为从机速度的约束上限,在实现主机与从机功率平衡控制的过程中,能有力地预防飞车现象的发生。

(2)采用速度饱和与转矩限幅模式实现异轴柔性连接

主从设备均采用速度控制策略,主机的设定速度相较于从机的设定速度略微减小,将主机实时转矩作为从机转矩的限制值,由于从机速度稍微超过主机,发动机将在转矩限幅条件下输出最大转速,在接近主机转矩输出等同的情况下,确保输出转速与主机保持一致,实现主机与从机之间的功率平衡调控。

技术特点

龙净环保的同步控制技术因其卓越的平稳启停、快速调节和高效率控制而受到赞誉。应用这项技术能显著减少输送机在启动和运行阶段的冲击力,有助于避免张力的突然变化,进而提升输送带的使用寿命。除此之外,这一技术还提高了电机的运行效率,为电机的节能和经济性运行提供了一个可信赖的解决方案。

1、启停运行平稳

采用预紧策略并与S型曲线启停操控技术相结合,可以显着降低冲击,实现稳定启动。

2、调节周期短

在进入功率平衡调整阶段后,大约30至60秒的时间范围内,各驱动电机的功率能够逐渐达到平衡。

3、控制效果好

各电机功率偏差率能控制在5%以内,功率平衡效果优良。

4、降低选型成本

各电机输出力量得到均衡,得益于功率平衡调控,降低电机成本的同时,无需提高电机冗余来应对协同性不足的问题。

控制系统设计

本文以漳州古雷南8号泊位至PX热电厂输煤管廊工程为例,探讨多驱动协同控制技术在实际项目中的运用。

(1)主要技术参数

*运送物料 原煤

堆积密度为 0.8吨每立方米

运输能力为 每小时2000吨

飞行员 海拔5800米

倾斜角度为 2.3度

提高高度至28米

宽度为1900毫米的带子

带速为 4.5 米每秒

主机功率为 6*800 千瓦

690伏特

(2)主要组成

变频调速系统的核心组成部分包括变频调速设备、供电柜以及控制体系。依据厂家提供的电源,电压为10千伏,变频调速设备采用了集成化造型,整合了隔离变压器和变频器的功能,隔离变压器选用高可靠性、H级绝缘等级和无需保养的干式变压器。

为了有效抑制谐波干扰,选用了配备无谐波控制功能的变频器。考虑到每个电机需要800千瓦的功率以及带式输送机启动时所需的高转矩,因此选定了六台容量达1000kVA的变频器。这些变频器特别设计用于应对带式输送机启动期间可能遇到的过载情况,它们的输出电压可以在0至690伏的范围内进行调节,6台变频器采用一对一模式运行,就是利用6个变频器各自驱动对应的6台电动机。

图2驱动布置结构图

项目应用和效果

该项目中的6台800KW电机,选用的是变频驱动技术,变频器与多驱协调柜之间运用总线通信方法,变频器的运行参数与协调柜控制命令通过总线通信手段进行搜集和控制。通过调整柜子,选定一台变频器作为主机,其余变频器作为从机。实时数据采集系统,监控各驱动器的运行状况,并进行协调控制。在启动阶段,控制柜收到启动命令,自动操控各台变频驱动器以初始低频方式进行预紧绷,预紧结束后,系统将自动进入S曲线加速过程,直至达到设定频率后正常运行。

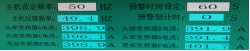

图3设备运行参数

从图3我们可以很容易计算出6台电机的运行功率。当6台电机的平衡偏差越大,在总功率不变的情况下,输出最大功率的电机在选型时所选用的电机容量就越高,极大的增加了项目成本,造成了资源浪费。

结束语

通过总结得出以“预张紧措施+S曲线启停方式+功率平衡调节”构成的分布式驱动功率平衡控制技术对带式输送系统的节能降耗及安全稳定运行具有重大意义。