中国石油渤海钻探工程有限公司泥浆技术服务分公司 天津市滨海新区 300280

摘要:油气资源作为国家生存和发展重要战略资源,对国家经济的保障、社会的发展及国防安全等领域有着不可估量的作用。据统计,我国至今探明石油储量约为85*108t,其中73%埋藏在深层,因此深部油气资源勘探开发时提高我国综合国力和提高各石油公司开发效益的关键。通过文献调研发现,全球油气勤探领域正在呈现非常规与常规并进、深层与浅层并进、海洋与陆地并进“三个并进”的态势。中国油气工业的勘探进入非构造与非常规、深层与深水的“两非两深”的状态,开发进入老区的高含水与高采收率、新区的低丰度与单井低产量“两高两低”的新阶段,找油思想从“圈闭找油”向“层系找油”跨越,从“油气藏”深入到“油气层”,我国的钻井技术已经从浅层向深层发展,从常规油藏向非常规油藏过渡。钻井液作为钻井工程的“血液”在整个钻井过程中起着至关重要的作用,钻井工艺技术的提升,水平井、多分支井数量的增加,钻探深度的增加,对钻井液各方面性能要求也越来越高。

关键词:油基钻井液,流变性,性能评价

前言

在钻井工程中常用钻井液为水基钻井液或油基钻井液两种体系,与水基钻井液相比,油基钻井液体系具有抑制性好、抗污染能力强、润滑性能好、对储层损害小、温度适应范围广、防塌能力强等优点,因此成为钻井工程中钻探深井、超深井,多分支井、水平井等各种复杂地层和高难度井的首选。在钻井过程中,由于不同时期,技术条件和需求等各方面的不同,开发研制的油基钻井液体系组成和特点均有一定的差异,我国从原油基钻井液体系到柴油基钻井液体系研制,再到对生态环境影响较小的矿物油基钻井液体系的研制共用了六十多年的时间。从油基钻井液的发展阶段可以看出,随着社会的发展和油气资源的不断开发,面临的环境问题和工程问题也越来越多,对钻井液各方面的性能要求也越来越高,我国对油基钻井液体系的研制也朝着降低成本,提高性能和环境保护的方向发展。

1.油基钻井液配方优选

在钻井液体系中,不同处理剂其作用机理不同,且在体系中的作用效果 也有很大的差异。油基钻井液常用处理剂主要有乳化剂、増粘提切剂、降滤 失剂和润湿剂。 首先以油水比为80 :20,密度2.00g/cm3钻井液配方为:0#柴油+25%氯化钙水溶液+2%主乳化剂+2%辅乳化剂+2%润湿剂+1%有机土+1%提切剂+2%降滤失剂+2%氧化钙+重晶石粉,配制油基钻井液,然后对老化前后体系流变性、滤失性和破乳电压 值进行测试,利用稳定性分析仪测试经过170℃老化后的体系的稳定性,实验结果如表 1 所示。

表1

实验情况 | AV (mPa.s) | PV (mPa.s) | YP (Pa) | Gel (Pa/Pa) | HTHP (ml) | ES (V) |

老化前 | 29 | 25 | 2 | 0.5/1.5 | 5.2 | 446 |

老化后 | 32 | 30 | 3 | 1.0/2.5 | 4.0 | 642 |

从表1可以看出,经过170℃老化后钻井液体系无明显沉降,经过24h静置后无析出现象,但切力较小。根据国家能源局发布的页岩气钻井液使用推荐方法-油基钻井液标准中的推荐性能指标为参考,进行钻井液体系处理剂配方优化,加大有机土加量和提切剂加量。表2为有机土加量变化下的性能变化情况,表3为提切剂加量变化下的性能变化情况。

表2

加量 | 实验情况 | AV (mPa.s) | PV (mPa.s) | YP (Pa) | Gel (Pa/Pa) | ES (V) |

1% | 老化前 | 29 | 25 | 2 | 0.5/1.5 | 446 |

老化后 | 32 | 30 | 3 | 1.0/2.5 | 642 | |

1.5% | 老化前 | 34 | 28 | 5 | 2.0/4.5 | 521 |

老化后 | 41 | 35 | 6.5 | 3.0/7.5 | 744 | |

2% | 老化前 | 49 | 40 | 9 | 4.5/9.5 | 580 |

老化后 | 60 | 45 | 15 | 6.0/11.5 | 785 |

表3

加量 | 实验情况 | AV (mPa.s) | PV (mPa.s) | YP (Pa) | Gel (Pa/Pa) | ES (V) |

1% | 老化前 | 29 | 25 | 2 | 0.5/1.5 | 446 |

老化后 | 32 | 30 | 3 | 1.0/2.5 | 642 | |

1.5% | 老化前 | 30 | 27 | 4 | 1.0/2.5 | 552 |

老化后 | 36 | 32 | 6 | 2.0/5.5 | 704 | |

2% | 老化前 | 33 | 29 | 6 | 2.5/6.5 | 686 |

老化后 | 47 | 35 | 10 | 4.0/10.0 | 842 |

在密度2.0g/cm3,170℃条件下对有机土和提切剂进行比例优化,确定有机土1.5%、提切剂1.5%为实验最优配比,形成了切力既满足现场施工又符合油基钻井液推荐性能指标的优化钻井液。得到配方:0#柴油+25%氯化钙水溶液+2%主乳化剂+2%辅乳化剂+2%润湿剂+1.5%有机土+1.5%提切剂+2%降滤失剂+2%氧化钙+重晶石粉(ρ=2.00g/cm3,抗温170℃)。

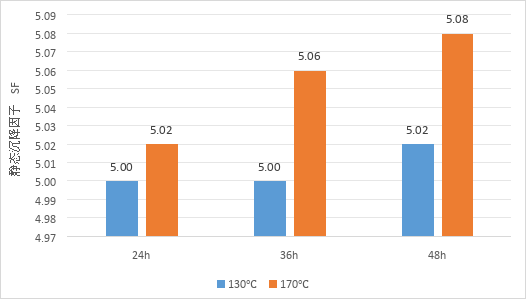

2.高温沉降稳定性评价

实验采用静态沉降测试来评价钻井液在井筒静态条件下的沉降稳定性。该方法是将300mL钻井液倒入陈化釜中,在特定温度下分别静置24h,36h,48h。分别测量陈化釜顶部密度和底部密度。静态沉降因子SF计算公式为:

![]()

用静态沉降银子来表示沉降稳定性的好坏,SF=0.5说明未发生沉降,0.5≤SF<0.52说明沉降稳定性符合要求。SF≥0.52说明沉降稳定性差。

实验分别对配方钻井液进行了130℃静置24h,36h,48h和170℃静置24h,36h,48h。得到结果表4.

表4

在四川页岩气区块,井温基本都低于170℃,表明此体系配方在川渝区块稳定可靠。

泸216井四开Φ215.9井段使用抗高温高密度油基钻井液体系,钻遇石牛栏组和龙马溪组,井底最高温度达到163℃,面临钻井液性能难稳定,高温沉降稳定性差的挑战。施工过程中,随着井深增加,井底温度随之增加。现场施工过程中持续补充提切剂,保持提切剂含量1-1.5%,破乳电压达到1200V。钻井过程顺利,起下钻及测井顺畅,下套管到位。

现场应用结果表明,实验配方能够满足现场应用,在高温井泸216井成功应用,钻进过程中性能稳定,长时间静置未发生重晶石沉降。

结语:由于近几年深井、水平井数量的不断增多,高性能油基钻井液服务需求也在不断增加。本文对油基钻井液配方中影响流变性的两种材料进行了评价。但由于体系用处理剂、各种处理剂机理的研究仍存在不足。所以下步会继续对研究增稠提切剂在钻井液中的作用机理,优选油基钻井液流行调节剂,研制无土相油基钻井液体系配方以改善高密度钻井液流变性能。

参考文献:

鄢捷年:钻井液工艺学。北京:中国石油大学出版社,2019.

周研:抗高温搞密度钻井液体系研究。四川:西南石油大学,2019.

高雅欣:模拟油基钻井液中高领土颗粒的分散稳定性。山东:山东大学,2023。