(辽阳石化分公司 辽宁 辽阳 111003)

摘要: 某公司烷基化装置于2018年9月建成投产,采用兰州寰球工程公司硫酸法碳四烷基化工艺技术,设计生产能力160kt/a烷基化油,装置开工以来,腐蚀问题伴随生产一直存在,局部位置腐蚀严重,是制约装置长周期安稳运行的关键因素,经过对腐蚀问题处理及总结分析,结合国内同类装置调研情况,制定了合理的解决方案和防护措施,为装置运行维护积累了经验。

关键词: 硫酸;腐蚀;材质;温度

据统计,中石油系统现有15套烷基化装置,包括硫酸法烷基化12套、离子液法烷基化2套、氢氟酸法烷基化1套。其中硫酸法烷基化装置采用兰州寰球硫酸法碳四烷基化5套,杜邦公司STRATCO硫酸法烷基化3套,鲁姆斯公司CDAlky硫酸烷基化4套。经调研,无论何种硫酸法烷基化,腐蚀仍是最大挑战,必须深入理解烷基化反应机理,各浓度硫酸和酸溶性油腐蚀机理,制定针对性的防腐策略。

1 装置概况

某烷基化装置采用硫酸法碳四烷基化工艺技术,设2台反应器,以MTBE 装置来的醚后碳四以及加氢裂化装置来的液化石油气中碳四为原料,经过原料选择性加氢与脱轻烃、烷基化反应、闪蒸及压缩制冷、反应产物精制、反应产物分馏等工序,最终生产出烷基化油,原则流程见图1。

图1烷基化装置原则流程图

2主要腐蚀类型

2.1硫酸腐蚀

装置采用浓度为98%的硫酸做催化剂,操作温度在5-12℃。在该工况下,理论上碳钢会在表面形成致密的钝化膜,具有很好的耐腐蚀性,装置大部分管道、设备在设计时选取碳钢材质。但硫酸腐蚀是一个复杂的过程,腐蚀的发生是在温度、流速、浓度等因素共同作用的结果,导致实际运行状态下碳钢无法满足安全生产的需要。通过温度、流速、浓度三个方面对腐蚀影响进行阐述。

2.1.1介质温度

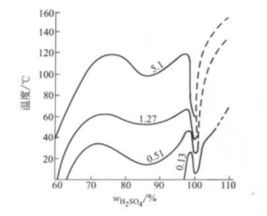

查硫酸的腐蚀图可知:静止的情况下,碳钢在98%左右的硫酸中,当温度小于25℃时,腐蚀速率小于0.13mm/a,耐腐蚀性好;当温度在25-50℃时,腐蚀速率在0.13-0.5mm/a之间,耐腐蚀性较好;当温度高于60℃时,腐蚀速率急剧增大。

图2碳钢在硫酸中的腐蚀速率(mm/a)

2.1.2流速

在表面膜破损以前,流速增加对材料腐蚀速率的影响不很明显,但当流速大到使表面膜破损以后,材料的腐蚀速率随着流速的加快而直线增大,甚至产生空化腐蚀。根据NACE的建议,烷基化装置中碳钢管道浓硫酸的流速一般不超过0.6m/s。

2.1.3浓度

中等浓度硫酸的酸性最大,因而对金属材料的腐蚀性最强,而稀酸和浓酸由于酸性较小,所以对钝性金属的腐蚀性要弱。装置停工期间或者投料初期,正常生产中不能及时补酸时,往往会造成酸浓度过低而造成腐蚀,过低的酸浓度还会引发更多的副反应,生成硫酸酯,造成下游管道甚至是塔、罐的腐蚀。

2.2 碱腐蚀

由于反应流出物要经过碱洗等精制过程脱除产物中的硫酸,因此烷基化装置的碱液管道存在碱腐蚀。碱液对碳钢管道的腐蚀主要表现为拉应力与碱液共同作用下的应力腐蚀开裂。碱应力腐蚀开裂通常与碱液的浓度、温度有关,随浓度、温度的升高,碳钢对应力腐蚀的敏感性增大。

2.3缝隙腐蚀

在设备焊接处的缝隙、焊缝裂纹,垫片底面和螺母上缝隙常积存少量静止酸液,使此处发生强烈的局部腐蚀,称之为缝隙腐蚀。

3腐蚀案例

3.1反应器进料管线三通

2021年9月6日,烷基化反应器R602A进料三通发生泄漏,2021年10月4日,R602B进料三通发生泄漏,管线材质为碳钢,规格DN250*150。检查发现,与进料三通连接的下料管、分布器均有较严重冲刷腐蚀。

原因分析:混合碳四管线与冷剂汇合后在三通下游管段处形成湍流区,冲刷导致管壁减薄;混合碳四中游离水,冷剂进料中游离酸,在三通下游管段处形成稀酸环境,加速管壁腐蚀;该部位介质存在气液相变,几种因素叠加作用导致管线泄漏。

3.2冷剂空冷器

2021年2月,冷剂空冷器A601B管束泄漏,检修发现管内有明显结垢,焊接堵管后继续使用,2021年9月至12月期间,A601B管束先后3次泄漏,2022年5月,对该空冷上箱整体更换。

原因分析:(1)对管内垢样进行分析,垢物中结晶物质主要为FeSO3(H2O)3和少量FeSO4(H2O)4,说明冷剂系统携酸,腐蚀产物在管内沉积、堵塞,导致局部物料流速加大,发生冲刷腐蚀导致泄漏。

(2)吸入闪蒸罐防喘振气相返回口直吹液面,吸入闪蒸罐内丝网除沫器存在破损情况,导致空冷介质中夹带硫酸。

(3)实际运行中A601B进出口温度比A、C两台温度低,空冷器存在偏流现象,管内介质流速低,含酸盐、垢容易沉积。

(4)管束堵塞后出现局部盲肠死角,易造成冻胀情况。

3.3脱轻烃塔冷凝器

2022年8月,脱轻烃塔C601塔压出现波动,经排查确认E605内漏,该换热器为浮头式换热器,壳程介质C3,管程介质冷却水。检修发现换热器壳程表面结盐、结垢严重,管束外壁有明显蚀坑,2根管束腐蚀穿孔,检修堵管后继续使用,2023年大修期间更换新管束。

原因分析:(1)冷剂中含酸、酸酯、三氧化硫,经过外甩冷剂碱洗后未能完全脱除;碱洗流程中碱液反串,随外甩冷剂进入脱轻塔系统,在低温部位形成结盐及垢下腐蚀;

(2)外甩冷剂中含有异丁烷塔内分解产生的二氧化硫,随外甩异丁烷进入脱轻塔系统,加剧腐蚀。

3.4涉酸管道

(1)烷基化反应器补酸泵P621AB原设计为离心泵,额定流量3.2m³/h,选型偏大,导致出口管路流速很大,在变径处流速达到2m/s,远远超过NACE的建议,装置开工初期该管道腐蚀泄漏频繁,给装置安全生产带来极大压力。2019年6月,利用大检修时机对补酸管线整体升级为Alloy20材质;2020年5月,将该泵改为双隔膜计量泵,流量1.5m³/h,管线流速明显降低,腐蚀速率得到有效控制。

(2)本装置硫酸管道原设计采用热水伴热,温度约90℃,虽伴热管和工艺管道之间设置隔热垫,但实际运行效果不好,尤其在阀门出入口管段湍流区、弯头、变径等部位,冲刷及高温共同作用,腐蚀泄漏问题频发。2019年10月将硫酸管道改为电伴热,实现伴热温度自动控制在10-15℃。

4结语

总之,烷基化装置的腐蚀主要表现为酸、硫酸酯分解产生的亚硫酸腐蚀;反应器反应温度偏高以及工艺介质含有微量水导致的腐蚀;同时,局部温度、流速的偏高及操作不当引起的参数波动也是重要影响因素。除重点部位材质升级以外,还应从设计选型阶段考虑全生命周期管理,从工艺操作、管道元件选型布置、日常管理等方面采取措施,加强日常腐蚀监检测以及停工期间的腐蚀检查,严格控制烷基化原料所含杂质和硫酸浓度,降低副反应酯类生成,降低腐蚀对装置的不利影响。

参 考 文 献

[1]姜万军,潘晓斐,杨东伟.硫酸烷基化装置的管道材料设计.石油化工腐蚀与防护,2017,34(3);33-35

[2]欧阳健,郑明光,张绍良,等.DUPONT工艺硫酸烷基化装置的腐蚀与防护.2012,29(6);31-35

作者简介:孙益强,中级工程师,孙益强,工程师,2011年毕业于辽宁石油化工大学机械设计制造及其自动化专业,主要从事连续重整-抽提装置、PSA装置设备管理工作。