湖南省第三工程有限公司

摘要:水泥混凝土路面易随使用时间的延长而逐步显现出病害,其中以面板板底脱空较为典型,若缺乏行之有效的处治措施,则容易诱发更为严重的问题。鉴于此,笔者结合工程实例,围绕路面板底脱空检测及处治技术展开探讨,提出一些作业要点,以期起到抛砖引玉的作用。

关键词:水泥混凝土路面;板底脱空;检测;处治技术

受车辆荷载、雨水侵蚀、日晒等多重因素的作用,水泥混凝土路面的稳定性受到影响,局部混凝土板底无法与基层形成紧密贴合的接触关系,从而出现板底脱空的情况,其会严重影响路面的稳定性,后续也将出现更为明显的破坏,不利于车辆的安全通行,因此需要做好检测工作,根据所掌握的病害信息采取合适的处治技术。

1工程概况

某道路原路基宽度17m,水泥混凝土路面宽度14m,是连接长沙和湘阴的重要陆域通道,具有交通流量较大、车辆荷载作用明显的特点。随使用时间的延长,水泥混凝土路面问题逐步显现,其中以板底脱空、断裂类病害为主,细分为交叉裂缝、纵横斜向裂缝、角隅断裂,几乎占到总板数的50%,并且具有超车道病害更为严重的特点,亟需采取有效的处治技术,使病害部位恢复正常状态。

2脱空检测方法

脱空检测采用贝克曼梁弯沉检测法,逐块有序开展测试工作,确定各部分的弯沉值,根据实测结果判断板体是否有脱空问题。以板角弯沉值为主要的判断依据,待实测值大于12时则视为脱空板,需根据实际情况合理采用注浆加固处理技术。技术人员对6405块板组织检测,发现左幅、右幅脱空比例分别达到44.1%、47.2%。通常,脱空率达到15%~20%便要组织处治工作,而实测结果表明,左幅和右幅的脱空比例均超过该值,因此需对旧路面所存在的病害做针对性的处治。

3板底脱空的主要原因

面板底部有脱空问题,其主要原因体现在如下四个方面:

3.1板底材料发生塑性变形

受车辆荷载的持续性作用,板底材料发生塑性变形,尽管车辆通过后不再对水泥混凝土板带来荷载作用,但其产生的塑性变形难以有效恢复。长此以往,逐步出现局部支撑条件弱化乃至脱空的问题。

3.2雨水的下渗与冲刷

雨水会对路面带来侵蚀作用,其会经由路面的接缝以及现有的裂缝向下渗透,逐步转移到基层的薄弱部位以及脱空部位,从而带来水损害问题。在行车荷载的作用下,该部分积水将冲刷基层,进一步加剧水泥混凝土板板底的恶化程度,显现出大面积脱空的问题。不仅于此,车辆的动载效应也会造成明显的影响,其迫使水分携带路基材料共同向裂缝中挤出,即出现唧泥病害。

3.3结构接缝较为薄弱

水泥混凝土路面存在较多的接缝,其会成为雨水等外部水体渗入路面结构内的通道,由此影响结构的完整性。并且,接缝处本就较为特殊,该部位的密封材料在外部条件的影响下将逐步失稳,给雨水的侵入提供了“机会”,也会加重病害程度。

3.4养护不到位以及维修不及时

水泥混凝土路面施工后,未采取行之有效的养护措施,从源头上埋下了质量隐患。在后续的使用中,并未及时对细微的病害做有效的处理,随时间的延长,出现板底脱空问题,而此时已经产生较大的不良影响范围,处治难度明显加大。

4板底脱空的处治技术

立足于水泥混凝土板的问题,结合类似工程经验,制定适用于板底脱空病害的处治方案,具体作如下分析。

4.1施工机具的配套

包含钻孔机、压浆泵、灰浆搅拌机、胀卡头、水箱等,在使用前先对各类设备做详细的检验,判断其运行情况,若满足要求则投入使用,否则予以维护。

4.1.1钻孔机具

钻机的选择主要考虑的是运行稳定性和轻便化的要求,选用的是JHZ-2型钻孔取芯机,其采用电力驱动的方式。

4.1.2压浆泵

压浆泵的初始压力需达到1.5MPa;输送半径不超过30m,压浆管、排浆管的管径分别为64mm、51mm;输送量方面,单幅100m、含20块,各作业班组的有效压浆时间按4h考虑,为在指定工期内完成压浆作业,要求设备的输送量需达到1.5m3/h以上,综合考虑其他作业因素,做合适的选择,宜采用输浆量为3m3/h的压浆泵。

4.1.3灰浆搅拌机

灰浆泵需具备搅拌和存储的双重功能,其工作效率为6m3/h。

4.1.4胀卡头

膨胀卡是压浆施工中不容或缺的辅助装置,要求其最大外径为107mm、内孔直径为38mm,最小旋紧力至少达到120KN·m。

4.2压浆材料

根据压浆施工要求,压浆材料应具有高强度、小收缩量的特点,按照水泥:粉煤灰:膨胀剂:早强剂:水=1.0:2.0:0.08:0.06:1.2的配比取用材料并予以充分的搅拌,制得均匀性较好的浆液。为改善浆液的性能(提高施工质量、缩短时间),在制备浆液时掺入适量的早强型膨胀剂HEA,SN-Ⅱ型高效减水剂。

4.3施工前的准备工作

4.3.1脱空板的判断

混凝土路面断板、破碎主要与唧泥、脱空有关。根据病害特点,需利用压浆的方法予以处理。且需考虑到,即便是表面完整的混凝土板,其底部也有可能存在脱空的情况,而此时的判断难度较大,在处治时易遗漏。对此,需采取外观观察和弯沉测试相综合的方法,准确判断混凝土板是否存在板底脱空病害。雨后的观察更为直观,可直接判断其是否有唧泥现象。对于无雨天气,则需采取如下观察方法:人站在板的边缘,当有重型车辆于该处通行时,则判断其是否存在垂直位移以及翘动的情况;相邻板存在错台问题时,位置较低的板通常存在脱空的情况。若不具备外观检查条件或是经外观检查后难以做出准确判断时,则需测定四个边角的弯沉值,对于实测值达到0.3mm以上的,则需采取压浆处理措施。

4.3.2钻孔位置的确定及标记

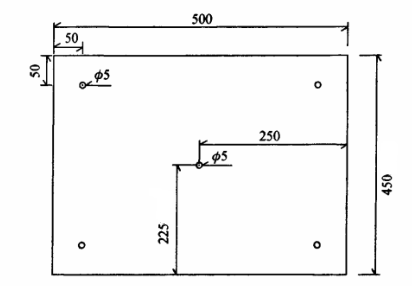

板角部位的稳定性相对较差,因此唧泥、脱空普遍最先出现在板角处,后续在外部因素的作用下,其沿着板的纵横缝向周边扩展。因此,对于结构完整或是仅存在轻微裂缝的板块,可以在板角处钻孔并压浆,钻孔处通常与边角相距20~40cm。对于严重断裂并且断缝部位脱空的,则需扩宽注浆处理范围,对板角和断缝两个部分均做钻孔压浆处理,但由于边角部位可能已经存在支撑,因此不可过度减小钻孔与边角的距离,否则将损伤板体的完整性,同时难以将浆液压入其中。对此,钻孔与边角的距离需增加至40~60cm。关于具体的钻孔布置情况,如图1所示。对于经过挖补处理后的周边板块,也需要对其四角做压浆处理。合理布设钻孔位置至关重要,需由监理人员和施工技术人员共同商讨而定,主要考虑的是外观检查结果以及弯沉检测结果,据此准确确定唧泥脱空板,规划钻孔位置并做清晰的标记。

图1钻孔位置(cm)

4.4板底压浆

4.4.1施工工艺流程

钻孔定位→正式钻孔→制备浆液→压浆处理→压浆孔封堵→现场交通管控→弯沉检测。

4.4.2施工技术要点

(1)钻孔定位:经过外观检查以及弯沉检测后,准确确定唧泥脱空板,明确钻孔位置后做详细的标记,以便后续在该处正式钻孔。

(2)正式钻孔:钻孔采用的是取芯机,要求钻入基层的深度达到1~3cm。随钻孔施工进程的推进,到达指定孔深后,利用海绵将聚集在孔内的积水吸出,再进一步利用空压机向孔内吹风,以便清理残留在孔中的杂物。

(3)制备浆液:以配合比为准,取用适量的材料,在灰浆拌和机中做充分的搅拌处理,得到均匀性较好、性能稳定的浆液。遵循随拌随用的原则,制备好的浆液需在30min内使用完毕。

(4)压浆处理:压浆设备采用的是压浆泵,全程的压浆压力稳定在2.0~3.0MPa,期间密切观察临孔或接缝的状态,若该处有溢将现象,则可以结束压浆作业。对于存在溢浆现象的孔,则利用圆状土塞做封堵处理。待压浆头拔出后,需及时利用木塞封堵压浆孔,以免其出现浆液反流的情况。要求木塞保持3~5min,此后若无异常则拔出。

(5)压浆孔封堵:用适量灰浆封堵压浆孔,保证其具有严密性。

(6)现场交通管控:压浆后,浆液尚未完全凝固成型,因此需加强现场交通管控,禁止车辆通行;待灰浆实测强度超过5MPa后,可以开放交通。

(7)弯沉检测:用贝克曼梁法复测回弹弯沉值,若实测值达到0.3mm以上,则需重新钻孔并补压,直至检测结果可满足要求为止。

5压浆效果检验方法以及具体结果

压浆效果的检验方法主要有如下几种:

(1)直接观察在重载车辆通过时脱空板的情况,即是否具有稳定性。结果表明,经过钻孔、压浆处理后,板的翘动以及震动幅度均大幅度降低,与此同时也不再出现明显的垂直位移现象。

(2)利用钻芯取样的方法检查,分别在距注浆孔0.5m、1.0m、1.5m、2.0m的位置取芯,准确判断芯底是否存在粘附灰浆的情况。

(3)用贝克曼梁法复测回弹弯沉值。从实测结果来看,弯沉值明显降低,说明钻孔、压浆的处理方法可以取得较好的应用效果。

综合各项检查结果可知,压浆效果良好,水泥混凝土板脱空的问题得到有效的解决,同时也说明项目所采取的病害处理方法具有可行性。

6结语

综上所述,水泥混凝土路面板脱空是较为普遍的质量问题,其会对公路的正常使用造成影响,例如车辆通行时的平顺性不足。对此,必须明确病害的具体特点,采取可行的处治技术。通过本文的分析,提出水泥混凝土路面板脱空病害的检测技术以及处治技术,希望可以给类似工程提供参考。

参考文献

[1]吴向阳,史纪村,岳学军.水泥混凝土路面板底脱空检测与压浆处治技术[J].公路交通科技(应用技术版),2013(09):104-106.

[2]姜海,丁改改.水泥混凝土路面板底脱空压浆处治技术研究[J].公路交通科技(应用技术版),2013(01):1-3.

[3]梅拥军.水泥混凝土路面板底脱空成因分析及处治技术[J].公路,2011(10):47-49.