清远市精旺环保设备有限公司 511517

摘要:通常在金属冶炼、化工肥料以及燃料电池等领域中,其中所使用的部分材料需要经过燃烧才能充分发挥其作用。但是当下的问题在于帮助材料燃烧的锅炉,无法使用实验的方式对其运输过程中出现的传热传质过程进行监测,因此为有效解决传热过程存在的问题,可以数值模拟对其进行研究分析。近年来将计算流体动力学(CFD)应用在涉及流场变化的燃烧现象过程中具有非常重要的意义。

关键词:工业炉;cfd参数化建模;应用研究

1 CFD技术重要性

CFD技术对于工业炉设计方面具有十分重要的作用。虽然近年来科技发展中CFD技术也有了很大的创新进步,但是对于环境污染比较严重并对非常消耗能源的工业炉来说,CFD技术还需要专门的科研人员投入更多的时间和精力进行分析研究,从而对工业炉存在的问题进行优化改善。CFD技术的设计,主要就是为能有效避免当下工业炉频繁出现的不同程度的缺陷。只要使用CFD技术,能最大程度的提升实验完成的速度,提高工作效率并节省投入资金,同时能有效避免工业炉在设计过程中出现其他问题。还有就是对于工业炉内部出现的气流、温度以及污染物通过CFD技术都能详细的做出分析判断,同时还能较好的和其它技术相互协作,对存在的各项指标进行详细计算,从而实现高效率低排放的目标。并且就现下的发展状况来说,我国相关企业和专业研究人员通过积极的去研发和应用该项技术,最终取得较好的实验效果,这都为之后CFD技术的推广应用提供了一定借鉴。

2煤粉单步热解模型

为了实现对煤粉热解过程进行全面分析的目的,我国工业炉设计操作首选单步模型,该模型具备操作简便、节能高效等优势。对于单步模型来说,其运行原理为:假定热解的失重量为燃料的挥发成分的产量,可用单步反应进行说明,热解操作中挥发成分生成速率表达式为:

dV/dt=k(V*−V) (1)

其中,V表示某时刻t的燃料挥发成分生成量;V*表示t无限大时燃料挥发成分生成量;K为反应速率常数,K值可利用如下公式进行获取:

K=exp(-E/RT) (2)

其中,E表示活化能,A表示指前因子,R表示气体常数,T表示温度,A和E的取值通常是借助热解实验来获得。

在热解操作过程,其挥发成分的产量的取值和温度之间关系紧密,且实际热解挥发成分的产量和理论产量值存在一定差距。要想更加清楚的了解不同温度下,热解挥发成分的产量,一般会对工实际热解挥发成分的产量和理论产量值进行对比分析,将实际热解挥发成分的产量和理论产量值的比值用Q表示,具体表达式为Q=V*/VM。通过观察分析大量的工业炉热解实验,总结出燃料煤的类型对Q值得影响非常大,若只选取同类型煤燃料进行分析,发现Q值和温度变化之间存在关联。分析煤粉热解单步模型,得出结论: A、E和Q值基本不会发生大的变动,也就是说,在煤粉热解过程中,随着温度的变化,热解的效果是基本一致,即该模型不能满足于精确的煤粉燃烧需求,不值得被推荐使用。

3 以CPD模型数据为基础的煤粉单步热解模型

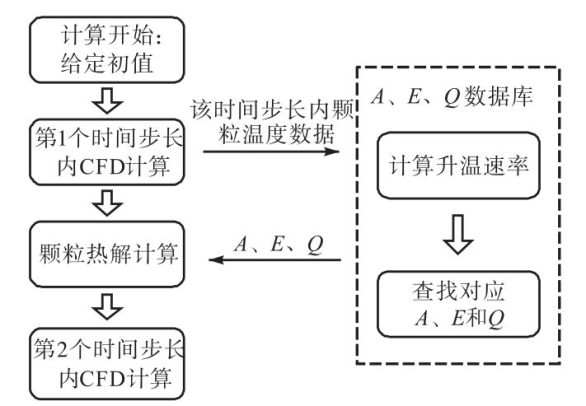

在对上述煤粉单步热解模型进行分析,可以知道选取某一类型的煤粉,并对其进行燃烧操作,在不同的温度变化下,其对应的A、E和Q值都能够得到,但由于该模型存在弊端,故不被频繁使用。基于此,相关专业技术人员在以煤粉单步模型为基础,掺入CPD模型数据,即可研制出较为成熟的参数获得方式。以CPD模型数据为基础的煤粉单步热解模型,是把CPD模型获得的数据结果进行优化,在煤粉单步热解模型中具体应用,进而实现在自变量温度变化的情况下,进行各参数A、E和Q值数据库的创建,该模型也被称为新模型。为了更加精确的对煤粉热解过程进行说明,列出了计算流程图(见图1),且具体计算步骤为:(1)计算初始阶段的各参数值;(2)在第1个时间步长内对煤粉热解之外的燃料进行CFD计算;(3) 计算时间步长内煤粉的颗粒热解升温速率,并在相关数据库中查询对应的A、E以及Q值;(4)基于煤粉单步热解模型计算煤粉的挥发分产量;(5)继续进行第2个时间步长内的CFD计算,依次循环。

图1 新模型计算流程

4新模型下的CFD应用

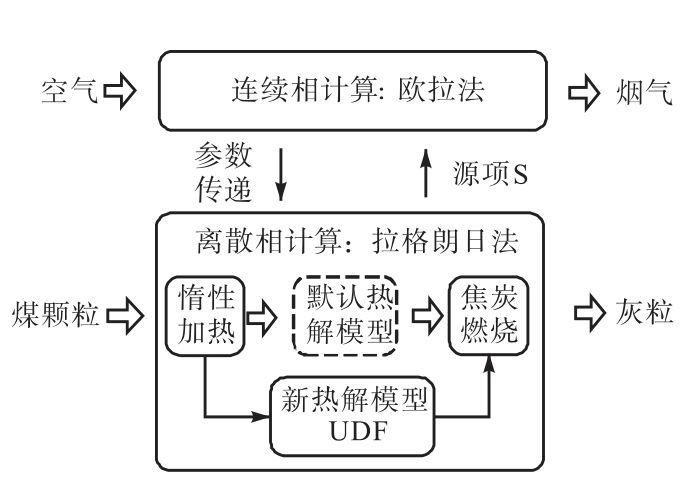

CPD模型的计算、煤粉单步热解模型计算以及以CPD模型数据为基础的煤粉单步热解模型(新模型)计算都是借助专业计算平台展开实施,由于这几种计算模型中只需要对煤粉热解步骤进行计算说明,不牵扯气相和离散相的计算,所以相对简便可控。对于煤粉热解模型来说,其目的在于将其应用于更为更加大型的煤粉燃烧体系中,所以就需要在开发的新模型中融入其他模型。Fluent是一种较为常见的CFD数据模拟软体,在该软件中可以自定义模型接口,并且煤粉的燃烧可通过离散相的形式进行连续相气体耦合,为了实现新模型下的Fluent模拟耦合操作,可借助图2具体实施:

图2 新模型的Fluent实现原理

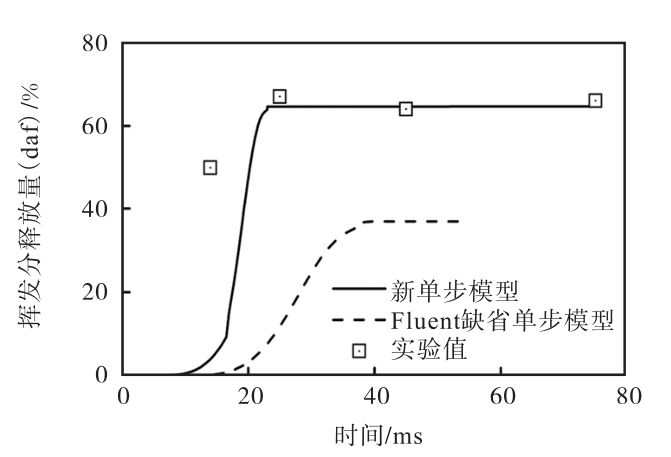

为了检测Fluent模拟平台是否准确适用于新模型下的CFD计算,本文将新模型的各参数设置为Fluent默认的单步模型参数值,对比分析新模型的计算值是否和Fluent单步模型计算值相符。实验过程选取Pittsburgh7号煤粉,设置燃烧设备温度为1100℃,观察煤粉在不同模型燃烧下的挥发分产量,并分析煤粉的挥发成分含量和温度之间的关系,通过实验得出,在各参数高度一致的基础上,新模型下的煤粉计算值和Fluent默认的单步模型值相同,即就是说明Fluent平台完全适应于新模型下的CFD应用。

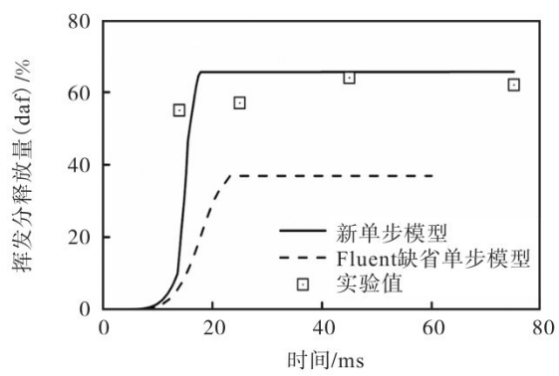

与此同时,在Fluent平台的辅助下,文章模拟试验了一种煤粉分别在Fluent缺省单步模型和实际热解过程的数据情况,设置在温度分别为1100℃和1300℃下的数据,并对两种结果对比分析,试验结果见图3。实验结果进行详细说明,即在时间为44ms的时候,煤粉的挥发分释放量保持不变,此时认为煤粉热解完全,又分别记录时间为44ms和74ms的试验数据,进而得出温度1100℃和1300℃下,Fluent缺省单步模型的Q值依次为1.77和1.58,实际热解过程的Q值为1.65和1.68,二者之间的结果十分相近。

(a)1100℃

(b)1300℃

图3 1.热解模拟和实验结果对比

在以上的试验讨论出可以总结出,Fluent缺省单步模型的计算结果和实际实验计算值相符,也就是说Fluent缺省单步模型不会对煤粉的参数值造成影响,但是Fluent缺省单步模型下的煤粉挥发分释放产量却和实验值之间存在较大差距。因此,在实际的工业炉煤粉燃料过程中,应该结合实际情况,并通过改变热解温度或热解速率等方式来保障煤粉的充分燃烧和环保节能。

5结束语

近年来,随着我国经济持续不断的快速发展,有一部分行业也找到了新的发展途径,其中也包括不断寻求发展创新的工业行业。可在实际发展过程中,工业炉的设计成为了阻碍工业行业发展的绊脚石。主要还是因为工业炉需要使用的资源比较多,还有会产生较多的污染物,但是为了能够实现高效率底发展,因此提出研发了CFD技术,虽然该项技术在实际应用中还存在一些不足,但相信之后的科技创新能很快解决CFD技术存在的不足。本文主要对CFD技术相关的几个方面进行详细分析讨论,希望能够给大家提供一些有价值的参考意见,同时也希望这项技术在之后应用中能充分发挥其作用。

参考文献:

[1]史岩彬,陈举华,张丽丽.基于CFD的高炉仿真研究[J].系统仿真学报,2006(3):554-556.

[2]史岩彬,陈举华,张丽丽.面向高炉的通用模型及仿真研究[J].计算机仿真,2006(3):67-69.

[3]张丽丽,史岩彬,陈举华.高炉风口回旋区煤粉燃烧过程三维数值模拟[J].青岛大学学报(工程技术版),2005(4):44-48.