1、铜陵富仕三佳机器有限公司 2、文一三佳科技股份有限公司

摘 要: 介绍了半导体集成电路中专用模具抽真空的应用场合,分析真空系统的机械结构以及原理,并进一步说明,对特殊要求的精密的芯片的封装要求提供一种可行性方案。

关键词:真空、负压、集成电路、可行性

1、介绍

随着半导体封装设备发展速度越来越快,人工智能移动通信和新能源的快速发展,带动功率型模块芯片封装技术的要求越来越高,芯片的种类从普通的SOP DIP TO QFP 等系列,有简单转变为复杂形式封装,某些特殊的芯片在封装过程中有特殊要求。

传统封装设备通过机械手将半导体芯片引线框架和环氧树脂搬运是模具的型腔的镶件上。模具加热在注射机构的动作下实现环氧树脂的融化成液体形式 模具注塑料筒挤进模具型腔中,一定时间后,环氧树脂固化,对产品流道的封装。

2、真空系统在半导体封装技术优势与研究现状

模具采用不同规格和种类的密封圈,将模架封装部分构造成一个密闭的容器,然后,引入抽真空孔,对模架实现抽真空,降低产品的气孔气泡现象,确保产品的封装质量。目前模具里的真空系统单靠模具镶件上自身结构的排气孔和排气槽来排气,模具成型后需推出机构如顶杆等将芯片从模具中顶出,这些顶出活动零件与成型零件需有一定配合间隙。虽然在模具中通过这些排气机构的设置能有效的解决模具型腔气体的残留问题,但是对于大型复杂的芯片制品,由于其内部错综复杂的结构特征,使得模具的型腔也异常复杂多变,从而造成气体通道排气不顺畅,一个周期清理模具表面清模胶也会堵塞排气口在封装生产时容易出 现各种成型质量问题,产品从模具封装出来质量很不稳定。

为了进一步优化改善封装工艺需求,提升封装芯片的产品质量,应用抽真空系统工艺极大提高产品封装效率,性能和可靠性的机构。真空技术的核心是对模具型腔内气体的进行抽离,使塑封料在一定的真空高温环境下进行注射生产。

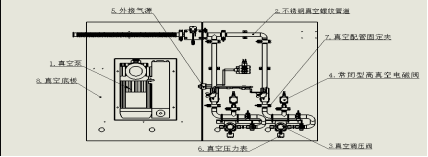

技术方案:抽真空回路设计图,多点同步吸附引线框架,确保引线框架吸附可靠,平整。附图说明:下图是抽真空机构

图中标记的含义如下:

(1)真空泵 (2) 不锈钢真空螺纹管道 (3) 真空调压阀

(4)常闭性高真空电磁阀 (5)外接气源 (6) 真空压力表 (7) 真空配管固定夹

(8) 真空底板

此抽真空部件提供一种极大提高产品封装效率,性能和可靠性的机构。

3、制造工艺原理和材料选择

真空室、真空腔体和真空阀门的制造需要采用先进的工艺和材料。一般来说,真空室和真空腔体的制造需要采用高精度加工工艺,比如光学加工和机械加工等。材料方面,常用的有铝合金、不锈钢、陶瓷等,这些材料具有良好的耐腐蚀性和机械性能。

精密真空室、真空腔体和真空阀门的制造更为复杂,需要更高的加工精度和材料选择。一般采用光学加工、电解加工和电子束加工等高精度加工工艺。材料方面,常用的有石英、硅等高纯度材料,这些材料具有非常好的稳定性和机械性能,可以满足精密加工的要求。

本机构中真空(1)选用品牌真空泵,具有体积小,耐高温的特点。真空泵(1)与真空底板(8)之间固定,用底板凸台螺丝连接,能够有效阻隔单压机模具的高温对真空泵工作温度以及对周边环境温度的影响。真空泵工作出来的真空负压通过(2)不锈钢真空螺纹管道,经过设备真空度需求的程度 通过(3)真空调压阀(4)常闭型高真空电磁阀切换调整,输出不同需求的真空度,达到封装产品的需求。

原理:利用机械运动体抽出,从而形成真空。真空泵的工作原理可以分为两个阶段,压缩阶段和排气阶段。

压缩阶段,在压缩阶段,真空棒通过旋转叶轮将气体压缩,叶轮是泵的核心部件,有多个叶片组成,当叶轮旋转时,气体被吸入泵内,并被压缩到泵的出口处,在这个过程中,气体的压力逐渐增加,直到达到泵的最高压力。

排气阶段,在排期阶段,来宝真空泵通过排气法将压缩的气体排出。排气阀是棒的另一个核心部件,它可以控制气体的流动。当气体被压缩到一定压力范围排气阀会打开。将气体排出泵外。在这个过程中,暴力的压力逐渐降低,直到达到所需的真空度。总结说真空泵的原理是利用机械运动将气体压缩和排出,从而形成真空。经真空泵过滤器 真空波纹管道,高真空调压阀,常闭性高真空电磁阀 电气比例阀 二次过滤等,最综通过真空调压阀按照各种芯片封装参数的负压大小调节后输送到模具型腔内,完成芯片封装。极大的保证了产品的外观以及内部金丝的导电性能。

4、真空系统的应用

封装芯片QFN、DFN、LGA、FCQFN这些高端应用于不同场合的芯片对封装要求很高需要 对环氧树脂固化前需要保证芯片与外界处在一个完全真空状态下封装。在真空成型状态下,产品无充填缺陷,密封可靠,真空模上最大真空力需达到-100kPa

①在真空成型状态下,产品无充填缺陷,密封可靠,真空模上最大真空力需达到-90kgPa ;

②模具组件快速更换,时间控制在1小时以内。

③QFN等铜触点溢料控制在塑封体面积的2%。

④QFN等产品气孔,气泡≤Φ0.1mm;

5、真空系统与模具成型技术

① 模具真空成型技术

成型镶件下设计抽真空回路,模具封装时,先将引线框架吸附,使引线框架和成型镶件贴合紧密,确保引线框架平整。下图为抽真空回路设计图,多点同步吸附引线框架,确保引线框架吸附可靠,平整。

下成型镶件中抽真空回路局部图中真空气槽调节芯与真空气孔之间的单面间隙0.2mm,既能实现气流平稳的功能,同时也能阻止孔被塑封料堵塞的隐患。

6、结论

经过不同芯片产品对真空负压需求参数不一样,长时间大量数据测试,通过对机械结构以及软件参数不断地优化改进,已经形成了一套较为系统的,行之有效的解决方法,在对复杂芯片需要真空特殊要求上提供一套稳定的产品质量,完成半导体芯片封装提供一个高效稳定的解决方法。

参考文献:

[1]汪宗华. 半导体封装模具模腔偏错位原因分析(《模具制造》2012年第8期71-73)

[2]汪宗华. SOT23(18排)电子封装模具技术推演[J]. 模具技术,2013,卷(2):23-26.

[3] 张辈钦. 抽真空注塑模具设计及应用研究[J]. 科技创新与 应用,2020.(08)

作者简介:

何成国(1982—)男,安徽铜陵人,大学专科,高级工程师,主要从事半导体集成电路封装系统的机械结构设计研发。以及半导体塑封工艺流程研究等相关工作。