中车唐山机车车辆有限公司 河北省唐山市 064000

摘要:根据埃及不锈钢车体设计概念的要求,以客车动态包络线为约束条件,采用自顶向下的设计方法,进行车体断面设计和整车的三维设计,不锈钢车体焊接结构的设计符合EN 15085焊接标准,按照标准要求选择车体的母材、焊接材料和设计车体的焊接接头型式。车体各部件和车体总成件工艺性好、焊接变形小,能够满足优美、平滑的车体外形要求。在此基础上,分析车体的静强度计算和试验数据,验证了二等车试验车体的强度符合国际铁路联盟标准UIC566,满足产品的安全可靠性需求。

关键词:不锈钢车体;结构优化;UIC 566;静强度

正文:

O 前言

按照总体技术条件要求,以客车动态包络线为约束条件设计车体断面,根据选定的客车外形,按自顶向下的设计原则分拆结构,在满足车体设计概念要求的前提下,完成整车的方案设计和工程化设计。不锈钢车体按照EN 15085焊焊接标准设计,母材选用符合JIS G4305标准的SUS30lL系不锈钢和符合EN 10088标准的X2CrMnNiN21-5—1不锈钢,焊接材料按ISO 14343标准进行选择。车体的设计结构适合成熟的制造工艺,其静强度满足UIC 566《客车车体及其构件的载荷》标准要求。

1客车主要技术参数

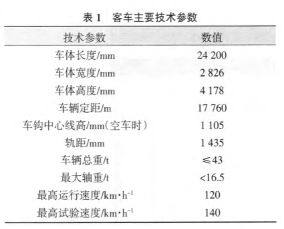

按照总体技术条件要求,列车采取7辆编组,持续运营速度120km/h,最高试验速度大于140km/h。车体采用薄壁筒形整体承载全焊接不锈钢结构,具有足够的刚度。客车共设有5个空调,采用Ganz转向架,与机车和其他客车的连挂采用链子钩、缓冲饼型式,全车外表面为无油漆涂装和无色带装饰。为减少制造误差,提高表面质量,优化了车体断面和各大部件结构,采用模块化设计,为安装设备提供合适的接口,简化组装工艺,优化后的主要技术参数见表1。

2不锈钢车体母材和焊接材料的选择

2.1不锈钢车体母材

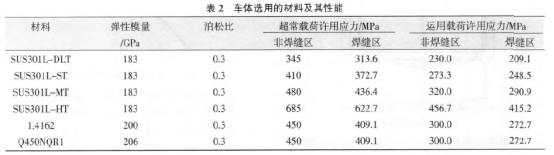

为满足车体不锈钢强韧性、焊接性、加工性、耐腐蚀和滚压成形等综合性能的要求,母材选用符合JIS G4305标准的SUS301L系不锈钢和符合EN10088标准的X2CrMnNiN21-5-1不锈钢。SUS301L不锈钢属于稳定奥氏体不锈钢,经固溶热处理后,在室温下呈现单相奥氏体组织。单相奥氏体组织的不锈钢本身具有高韧性和塑性,经冷轧加工后能提高抗拉强度,而且压制加工性好。通过控制压延率的大小,获得抗拉强度由低到高分别为LT、DLT、ST、MT、HT五个等级的不锈钢。

x2CrMnNiN21-5-l(1.4162)为奥氏体一铁素体双相不锈钢,具有耐腐蚀性良好,可焊性好,热裂倾向小,焊前不需预热,焊后不需热处理,可与奥氏体不锈钢和碳钢等异种钢进行焊接等优点。车体选用的材料如表2所示。

2.2焊接材料

不锈钢车体是由不锈钢板材和型材拼焊的全焊接结构,材料主要是SUS30lL和X2CrMnNiN21-5-1(1.4162),底架牵枕缓采用高耐候钢Q450NQRl。因此,焊接材料(填充金属)的选择涉及到3种母材,选择时需考虑以下因素:(1)与母材的化学成分相兼容,如焊接裂纹倾向。(2)接头力学性能要求(整体考虑焊接热影响区和焊缝金属性能)。(3)焊接部件或焊接构件的后续处理,例如表面处理和装饰抛光。(4)对接头的耐腐蚀性要求。(5)最佳焊接性。考虑以上综合因素,为保证焊接接头的力学性能,在ISO 14343-A和TB/T2374标准中选用了匹配的焊接材料,分别为19 9 L Si、22 9 3 N L、18 8 Mn和TH550-NQ-Ⅱ,经焊接工艺评定验证,四种焊接材料完全符合设计要求。车体选用的焊接材料见表3。

3不锈钢车体结构

3.1车体总成

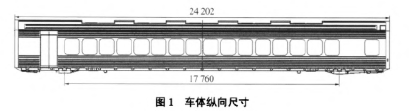

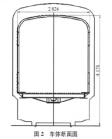

不锈钢车体由不锈钢板材和型材拼焊而成,为骨架蒙皮型式的筒型整体承载结构。车体承载结构由底架、侧墙、车顶、端墙组成一个整体,底架横梁、侧柱和车顶弯梁在车体的横断面上交圈,这使得车体具有很好的抗垂弯、抗扭转能力,侧墙板、顶板和底架地板均采用波纹型式,这种结构提高了车体的纵向刚度。车体的侧墙、底架、车顶部位的连接方式采用电弧焊和点焊型式,车体纵向尺寸和断面如图l、图2所示。

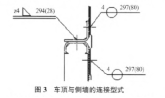

车体组成中侧墙与车顶的连接主要通过侧墙上边梁与车顶下边梁的弧焊连接,在车顶下边梁上开有294个40mmxl2mm的长圆孔,采用孔内角焊的型式,焊接长圆孔的直线部分28mm。为了车体外形美观,在侧墙与车顶的连接节点处焊有1mm厚的通长装饰板,车顶与侧墙的连接型式如图3所示。

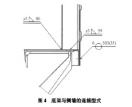

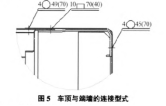

车体组成中侧墙与底架的连接主要通过侧墙立柱与底架边梁的弧焊连接,为保证大部件的连接强度和车体外墙平整美观,将侧墙板和底架边梁通过密集点焊连接,底架与侧墙的连接型式如图4所示。车体组成中车顶与端墙的连接是通过车顶弯梁与端顶弯梁的弧焊连接在一起,车顶的端部弯梁开有70个直径10mm的塞焊孔,与端顶弯梁的搭接量超过30mm,这种连接方式可以使侧墙、车顶的长度公差不影响整个车体组成,即使侧墙、车顶在长度方向上与底架有一定的尺寸差,也可以用调整梁间搭接量的方式来保证车体的纵向尺寸,并解决端墙前后倾斜的问题,车顶与端墙的连接型式如

图5所示。

3.2底架组成

底架采用无中梁结构形式,主要由牵枕缓、边梁、横梁及波纹地板等组成。枕梁腹板与边梁立面采用角焊缝型式连接,横梁立面和边梁立面通过角铁连接,采用点焊型式。纵向梁和枕内横梁立面采用角焊缝型式连接,波纹地板和枕内横梁上翼面采用点焊连接。

3.3车顶组成

车顶由高顶、平顶和侧顶三大部分焊接而成,高顶由车顶“乙”型弯梁和波纹顶板点焊在一起,波纹顶板厚2 mm,波高14 mm,具有一定的纵向刚度,车顶不设纵向梁。全车共5个平顶,平顶与高顶通过弧焊连接,侧顶板为2 mm厚通长冷弯型钢,通过点焊与车顶弯梁和车顶下边梁连接。

3.4侧墙组成

侧墙钢结构采用板、梁结构,外侧的不锈钢墙板与内侧的侧墙骨架横梁、立柱之间形成稳定

的柜架结构,梁柱之间通过弧焊连接,上、下墙板为双层板结构,窗间板为平板型式。上、下墙板外面复合一层带压筋的墙板,既能满足侧墙外观的美观性要求,又能满足侧墙的刚度及承载需求。

3.5端墙组成

端墙是由端墙骨架和端墙板组成的骨架蒙皮结构,端墙骨架由门立柱、端墙立柱、端角柱、横承、端顶弯梁、端顶立柱、门上横梁、渡板等零件组成,各梁柱采用弧焊连接形成坚固、稳定的框架,端顶板和左右端墙板通过点焊与端墙骨架连接。

4车体静强度计算及方案改进

4.1静强度计算

依据“UIC 566:1990《客车车体及其构件的载荷》”,对埃及车车体静强度进行有限元分析计算,计算的载荷工况如表4所示。

采用大型通用有限元分析软件ANSYS对埃及不锈钢点焊车体性能进行有限元分析,为了计

算的准确性,凡是对车体整体刚度及局部强度有贡献的结构,都予以考虑。模型构成以任意四节点薄壳单元为主,三节点薄壳单元为辅。整车车体有限元模型共计单元总数2443009,节点总数12470808,车体有限元模型如图6所示。

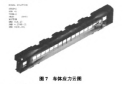

在垂向载荷、纵向拉压、车端压缩、超常载荷合成、复轨及运用载荷等各载荷工况下,分别对车体结构进行了有限元计算,第14种工况下的车体应力云图如图7所示。

4.2车体方案改进

在提高整车刚度方面,通过优化底架横梁、底架边梁、车顶弯梁、侧墙等结构形式以提高整体刚度;在优化整车应力水平方面,通过对车端缓冲饼区域、端墙加载区域、底架顶车区域等高应力区,通过采用优化局部结构形式、增加局部支撑和补强、提高材料强度等级等方案,有效降低了这些部位的应力水平。车体整个设计过程中,先后进行了20余种方案的对比分析计算,最终使车体的整体强度水平能够满足UIC566标准的要求。

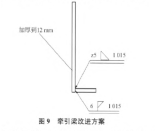

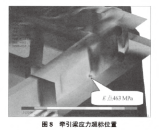

计算结果表明,第一种工况下牵引梁立面焊接车钩牵引座处应力值为463 MPa,大于许用应力值409.1 MPa,如图8所示。根据计算结果,需降低牵引梁立面焊接车钩牵引座处的计算应力值,经分析,图中应力点超标主要是因为该处截面突变、应力集中造成的,而因车钩安装的需要,无法在车钩安装座后面和牵引梁立面之间进行结构性过渡,同时为减小牵引梁的焊接变形、提高牵引梁的刚度,决定加大牵引梁立面板厚,板厚由6mm改为12mm,为保证车钩牵引座的安装,将原折弯角钢改为拼焊角钢,方案见图9。

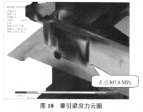

计算结果表明,改进后牵引梁立面焊接车钩牵引座处在第一种工况下的计算应力值为307.8 MPa,小于许用应力值409.1MPa,如图10所示。计算结果表明,第五种工况下侧墙窗台高度的纵向梁应力值为597MPa,大于许用应力值436.4MPa,如图11所示。在窗台高度只有一个端墙横承和一根侧墙纵向梁,加载面积200mm×200mm,为降低侧墙窗台高度纵向梁的计算应力值,在此纵向梁的上下100mm处各增加了一个纵向梁,由一根纵向梁承载300KN的纵向力,改为由三根纵向梁共同承载,同时,在此高度的端墙横承的上下100mm处各增加一个纵梁,这样可以增加此处的局部刚度,改善应力集中的状况。计算结果表明,第五种工况下窗台高度的纵向梁最大应力值由597MPa降为406MPa,小于许用应力值436.4 MPa,如图12所示。经焊接结构优化,整个车体母材和焊缝的计算应力均小于许用应力,车体结构满足静强度要求。

5车体静强度试验验证

按照表4所列的载荷工况,对样车进行了静强度试验。静强度试验在专用的静强度试验台上进行,能模拟各个工况载荷的施加。图13为缓冲饼区域压缩载荷2000KN+垂向载荷1.3(m1+m2)复合工况试验照片。计算时发现,应力较高的位置在底架前端和端墙端角柱处,因此在试验时重点关注这些区域。图14为底架前端横梁与斜纵梁焊缝处应变片位置(F26),试验结果表明第二种工况下此处应力值为207MPa,小于许用应力值409.1MPa。图15为一位端端角柱处应变片位置(E09),试验结果表明第四种工况下此处应力值为341.7MPa,小于许用应力值372.7MPa。试验结果表明,车体各测点应力值均小于许用应力值,其强度满满足UIC 566《客车车体及其构件的载荷》标准的要求。

6结论

经计算和试验,证明车体各部件所用材料采用的强度等级合理,用静强度计算结果和设计经验共同指导焊接结构优化方法可行,其强度满足UIC 566《客车车体及其构件的载荷》标准的要求。

参考文献:

[1]EN 15085:2007.铁路应用—铁道车辆及其部件的焊接[S].

[2]JIS G 4305:2005.冷轧不锈钢板及钢带[S].

[3]EN 10088:2007.冷轧不锈钢板及钢带[S].

[4]IS0 14343:2009焊接消耗品—用于不锈钢和耐热钢电弧焊的焊丝电极、带状电极、焊丝和焊条—分类[S].

[5]UIC 566:1990.客车车体及其构件的载荷[S].